管道氫致開裂完整性評價模型與失效評定圖研究

來源: 作者: 時間:2018-7-12 閱讀:

董紹華 張河葦

中國石油大學(北京)

摘要:本文從管道完整性評價的國內外研究進展出發,基于天然氣管道中硫化氫的濃度和內外部載荷應力共同作用的環境影響,分析了含硫化氫管道氫致開裂影響下,建立了管道完整性評定方法,建立管道應力、材料、環境共同作用下的氫致開裂臨界擴展模型,得出了氫致開裂管道的失效評定關系,重構了失效評定圖,并給出了在一定輸送壓力和H2S含量下,含裂紋缺陷X60和X65鋼制管道的安全度和安全范圍,以及含H2S管道的極限承壓載荷。對管道的安全運行具有重要指導意義。

主題詞: 硫化氫 管道 缺陷 完整性評價

1.引言

斷裂力學的發展,為含缺陷管道和壓力容器的失效完整性提供了科學依據,1971年美國完善了ASME鍋爐壓力容器缺陷評定標準,至80年代末,英國焊接協會、國際焊接協會、日本焊接協會、美國機械工程師協會等相繼公布了10部壓力容器缺陷評定規范或指導性文件[1~3],這些標準按其理論分為四類:第一、以美國ASME規范為代表的線彈性斷裂理論評定方法;第二、以英國BSIPD6493(1980)為代表的COD理論的評定方法;第三、以英國中央電力局(CEGB)的R6失效評定圖技術;第四、以美國電力研究院的EPRI方法為代表的J積分理論為基礎的評定方法。

彈塑性斷裂分析中的J積分評定法[4-6]隨著計算機的發展和計算手段的完善,各種基本的含缺陷結構的J積分已經都能計算.加之美國EPRI提出的彈塑性斷裂分析的工程方法,并提供了各種含缺陷結構J積分全塑性解的韌性斷裂手冊,解決了J積分的工程計算問題。彈塑性斷裂理論研究所取得的重要進展,促使管道、壓力容器缺陷評定技術又有了新的進展、這一進展的代表就是英國CEGB的R6失效評定技術的發展,英國在1986年又對R6作了第三次修訂,將R6失效評定曲線的物理意義闡述得非常清楚,定義了失效評定曲線,當被評定點落在評定曲線上時,表示結構失效,若被評定點落在曲線下方,則說明結構完好。R6方法的十年發展,集中反映了近十年來彈塑性斷裂理論的發展,它取K因子理論、COD理論及J積分理論等長處,以及加入其最新研究成果,使R6方法建立了科學的理論基礎,進而使其成為目前國際上水平最高的壓力容器缺陷評定標準,目前世界各國的壓力容器缺陷評定標準均在向R6方法靠攏,相繼采用失效評定圖技術[7-9]。

但是,對于輸氣管道來講,環境斷裂[10-13]是影響管道操作運行的重要因素,由于輸氣中H2S的存在,在管道內部形成應力、環境、材料,此時,氫致開裂應力強度因子![]() 小于非氫條件下的臨界應力強度因子

小于非氫條件下的臨界應力強度因子![]() ,并且管道中H2S初始濃度不同,氫致開裂應力強度因子

,并且管道中H2S初始濃度不同,氫致開裂應力強度因子![]() 亦不同。因此,環境斷裂的安全評定問題不僅與材料的機械性能有關,而且與氫濃度的含量有關,從失效評定圖上應反映氫濃度的影響和應力作用的影響。

亦不同。因此,環境斷裂的安全評定問題不僅與材料的機械性能有關,而且與氫濃度的含量有關,從失效評定圖上應反映氫濃度的影響和應力作用的影響。

本文考慮氫濃度和應力共同作用的影響,建立新的正確可靠的含氫致裂紋管道的完整性評定方法,并從失效評定圖上反映氫濃度和應力作用的影響。考慮氫致開裂斷裂判據,氫濃度對管道斷裂的影響,建立了管道新的失效評定關系,并給出失效評定圖。確定一定輸送壓力和H2S含量下,含裂紋缺陷管道的安全度和安全范圍,并給出了相應的安全系數。

2.管道缺陷裂紋的失效評定關系

J積分彈塑性的方法是管道彈塑性斷裂力學的基礎[14],這種方法是將彈性解和全塑性解相加到一起得到的彈塑性解,通過計算J積分的計算,確定出管道缺陷裂紋斷裂強度因子與載荷的關系,其表達式:

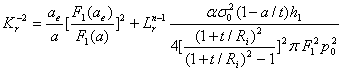

![]() (1)

(1)

其中,![]() 為按等效裂紋深度

為按等效裂紋深度![]() 協調后的J積分彈性分量,

協調后的J積分彈性分量,![]() 為J積分塑性分量。

為J積分塑性分量。

根據式(1)可推導出的管道以![]() 積分理論為基礎的結構失效評定曲線方程,管道裂紋的評定關系[15]可寫為:

積分理論為基礎的結構失效評定曲線方程,管道裂紋的評定關系[15]可寫為:

(2)

(2)

其中:![]() 為完全塑性狀態(

為完全塑性狀態(![]() )下管材的塑性失穩壓力,;

)下管材的塑性失穩壓力,;![]() 、

、![]() 為失效點縱坐標和橫坐標;

為失效點縱坐標和橫坐標;![]() ,

,![]() 為彈塑性區修正系數;

為彈塑性區修正系數; ![]() 為硬化系數;

為硬化系數;![]() 為屈服應力;

為屈服應力;![]() 為壁厚;

為壁厚;![]() 為內徑;

為內徑;![]() 為外徑;

為外徑;![]() 為缺陷深度;

為缺陷深度;![]() 為硬化指數;

為硬化指數;![]() 為與

為與![]() 、

、![]() 以及硬化指數

以及硬化指數![]() 有關的無量綱函數。

有關的無量綱函數。

3.含氫致裂紋管道的完整性(失效)評定曲線

氫環境下,在氫與外力的共同作用下,引起對材料的應力腐蝕作用,使材料的斷裂韌性下降[16-18],即氫致開裂應力強度因子![]() 小于非氫條件下的臨界應力強度因子

小于非氫條件下的臨界應力強度因子![]() ,由于管道中H2S初始濃度不同,作用的程度不同,氫致開裂應力強度因子

,由于管道中H2S初始濃度不同,作用的程度不同,氫致開裂應力強度因子![]() 亦不同,建立管道應力、材料、環境共同作用下的氫致開裂臨界擴位錯模型,如圖1所示,從內聚力模型推導出臨界強度

亦不同,建立管道應力、材料、環境共同作用下的氫致開裂臨界擴位錯模型,如圖1所示,從內聚力模型推導出臨界強度

因子

![]() 與氫濃度及相關參數的表達式為:

與氫濃度及相關參數的表達式為:

圖1 氫致裂紋擴展過程區位錯分布

(3)

(3)

(4)

(4)

其中,![]() 為材料最大內聚力,

為材料最大內聚力,![]() 為泊松比,

為泊松比,![]() 為臨界斷裂長度(與管道環境無關的斷裂長度,按照API579 計算得出),

為臨界斷裂長度(與管道環境無關的斷裂長度,按照API579 計算得出),![]() 為裂尖至位錯區距離,

為裂尖至位錯區距離,![]() 為具有量綱的常數,對于低碳鋼來講[20-22],一般可取

為具有量綱的常數,對于低碳鋼來講[20-22],一般可取![]() ,

,![]() ,

,![]() 為氫富集濃度,

為氫富集濃度, ![]() 為屈服應力,

為屈服應力,![]() 為彈性模量,

為彈性模量,![]() 為氫環境下臨界

為氫環境下臨界![]() 積分,

積分,![]() 為氫致開裂斷裂強度因子,

為氫致開裂斷裂強度因子,![]() 為積分系數,

為積分系數,![]() 為與

為與![]() 有關的常數,

有關的常數,![]() 、

、![]() 為與

為與![]() 和

和![]() 有關的無量綱函數,

有關的無量綱函數,

由于氫環境下管道材料的臨界斷裂應力強度因子![]() ,所以管道的承壓能力下降,無氫條件下,管道的塑性極限失穩載荷為:

,所以管道的承壓能力下降,無氫條件下,管道的塑性極限失穩載荷為:

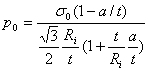

(5)

(5)

有氫條件下,含氫管道的極限載荷為:

(6)其中,

(6)其中,![]() 為形狀函數因子,

為形狀函數因子,![]() ,

,![]() ,

,![]() 為邊界修正因子。

為邊界修正因子。

在氫環境下,對于壁厚為![]() 管道來講,裂紋深度一定時,隨著載荷的增加,可能發生斷裂失效,也可能發生塑性失穩失效,含氫斷裂極限載荷

管道來講,裂紋深度一定時,隨著載荷的增加,可能發生斷裂失效,也可能發生塑性失穩失效,含氫斷裂極限載荷![]() 與失穩極限載荷

與失穩極限載荷![]() 的關系有兩種可能,一種是

的關系有兩種可能,一種是![]() ,另一種是

,另一種是![]() 。當

。當![]() 時,認為在管道起裂之前,發生塑性失穩,令

時,認為在管道起裂之前,發生塑性失穩,令![]() ,對于管道有限長橢圓形裂紋,則含氫致裂紋管道的完整性評價評價曲線方程為:

,對于管道有限長橢圓形裂紋,則含氫致裂紋管道的完整性評價評價曲線方程為:

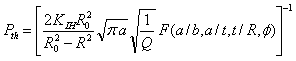

(7)

(7)

待評定點的坐標![]() 與

與![]() 的大小也與管道的操作溫度有關[19],不同的操作溫度,評價點的坐標也不同,針對氫致開裂的斷裂形式,具體的參數如下:

的大小也與管道的操作溫度有關[19],不同的操作溫度,評價點的坐標也不同,針對氫致開裂的斷裂形式,具體的參數如下:

(1) 當操作溫度在下轉變溫度時,將出現脆性斷裂,因此以![]() 作為材料的斷裂韌性,評定點計算如下:

作為材料的斷裂韌性,評定點計算如下:

![]()

![]() (8)

(8)

(2) 當操作溫度在過渡區溫度時,以![]() 作為裂紋啟裂的斷裂韌性,評定點計算如下:

作為裂紋啟裂的斷裂韌性,評定點計算如下:

![]() (9)

(9)

![]() (10)

(10)

4. 含H2S天然氣管道完整性評價算例

天然氣埋地輸送管道,材料分別為X60和X65號鋼,輸送介質中濕H2S含量為100mg/m3,管徑為914mm,壁厚為14.3mm,直管軸向裂紋長度為40mm,深度為5mm,管道輸送壓力為8.5Mpa,管道出站輸送壓力為8.0Mpa,安裝環境溫度為20![]() ,運行介質溫度為10

,運行介質溫度為10![]() ,埋地溝深為2.2m,埋地溝寬1.5m,管線的熱膨脹系數為1.2

,埋地溝深為2.2m,埋地溝寬1.5m,管線的熱膨脹系數為1.2![]() ,沉陷系數為0.2,回填土密度為1800Kg/m3,管道與土壤摩擦系數為0.5,回填土內摩擦參數為0.13,沉陷量為 5mm,X60材料的彈性模量為2.0

,沉陷系數為0.2,回填土密度為1800Kg/m3,管道與土壤摩擦系數為0.5,回填土內摩擦參數為0.13,沉陷量為 5mm,X60材料的彈性模量為2.0![]() N/mm2,泊松比為0.2,臨界斷裂應力強度因子為

N/mm2,泊松比為0.2,臨界斷裂應力強度因子為![]() 為119.73MPa

為119.73MPa![]() ,硬化系數為2.235,硬化指數為6.575,屈服應力415Mpa,斷裂應力為550Mpa。X65鋼材料的彈性模量為2.0

,硬化系數為2.235,硬化指數為6.575,屈服應力415Mpa,斷裂應力為550Mpa。X65鋼材料的彈性模量為2.0![]() N/mm2,泊松比為0.20,臨界斷裂應力強度因子為

N/mm2,泊松比為0.20,臨界斷裂應力強度因子為![]() 為128.91MPa

為128.91MPa![]() ,硬化系數為2.409,硬化指數為6.695,屈服應力450 Mpa,斷裂應力為585Mpa。

,硬化系數為2.409,硬化指數為6.695,屈服應力450 Mpa,斷裂應力為585Mpa。

對含H2S輸氣管道進行完整性評價,給出管道的安全系數,并進行安全性判斷。X60和X65鋼埋地管道的完整性評價曲線如圖1、圖2所示

圖2 X60管道完整性評價曲線 圖3 X65鋼管道完整性評價曲線

圖2為X60管道完整性評價曲線,缺陷評價點A的坐標為(0.3205,0.3763),對應的安全系數為1.7367,從圖中可看出,含硫化氫管道評價曲線安全區域范圍變小。圖3為X65鋼管道完整性評價曲線,缺陷評價點A的坐標為(0.2038,0.2650),對應的安全系數為1.8375,從圖中也可看出,含硫化氫管道評價曲線安全區域范圍變小。

5. 結論

(1)本文首次提出了適合于氫環境下管道彈塑性斷裂分析的完整性評價方法。

(2)建立管道應力、材料、環境共同作用下的氫致開裂臨界擴展模型,確定了氫環境下含裂紋管道極限承壓能力P和臨界J積分JIH。對氫環境下含缺陷的輸氣管道的安全性進行了評價,給出失效評定圖和安全系數。

(3)考慮管道的埋地參數、內壓、土壓和摩阻力和溫度的影響,應使用當量內壓作為管道的評價載荷,模擬工況與現場實際吻合。

(4)氫環境與非氫環境下管道缺陷裂紋的評價安全系數比較可知,氫環境下的管道安全系數減小,并且隨著H2S濃度越大,則安全系數遞減。

(5)含氫管道的安全評價系數,不僅與管道內H2S濃度有關,而且與材料的機械性能有關,裂紋缺陷的幾何形狀、硬化系數、硬化指數是影響安全系數的重要因素。 因此降低輸送管道中H2S的濃度,適當提高材料的硬化系數,可增加含氫缺陷管道的安全系數。

參考文獻

[1] PD6493, B. S. I. (1991). Guidance on methods for assessing the acceptability of flaws in fusion welded structures. British Standards Institution.

[2] Milne, I., Ainsworth, R. A., Dowling, A. R., & Stewart, A. T. (1988). Assessment of the integrity of structures containing defects. International Journal of Pressure Vessels and Piping, 32(1-4), 3-104.

[3] Anderson, T. L., Merrick, R. D., Yukawa, S., Bray, D. E., Kaley, L., & Van Scyoc, K. (1993). Fitness-For-Service Evaluation Procedures For Operating Pressure Vessels, Tanks, And Piping In Refinery And Chemical Service. FS-26, Consultants’ Report, MPC Program On Fitness-For-Service, Draft, 5.

[4] Shlyannikov, V. N., Boychenko, N. V., Tumanov, A. V., & Fernández-Canteli, A. (2014). The elastic and plastic constraint parameters for three-dimensional problems. Engineering Fracture Mechanics, 127, 83-96.

[5] Simpson, R., & Trevelyan, J. (2011). Evaluation of J 1 and J 2 integrals for curved cracks using an enriched boundary element method. Engineering Fracture Mechanics, 78(4), 623-637.

[6] Zheng, T., Zhu, Z., Wang, B., & Zeng, L. (2014). Stress intensity factor for an infinite plane containing three collinear cracks under compression. ZAMM‐Journal of Applied Mathematics and Mechanics/Zeitschrift für Angewandte Mathematik und Mechanik, 94(10), 853-861.

[7] Bloom, J. M. M. (1991). ik S N. 含缺陷壓力容器及管道的完整性評定規程.

[8] Gordon, J. R., Wang, Y. Y., & Michaleris, P. (1995). Applying fitness-for-service concepts to welded structures: Special considerations for welded joints (No. CONF-950740--). American Society of Mechanical Engineers, New York, NY (United States).

[9] American National Standards Institute. (1991). Manual for Determining the Remaining Strength of Corroded Pipelines: A Supplement to ASME B31 Code for Pressure Piping. American Society of Mechanical Engineers.

[10] Morana, R., & Nice, P. I. (2009, January). Corrosion assessment of high strength carbon steel grades P-110, Q-125, 140 and 150 for H2S containing producing well environments. In CORROSION 2009. NACE International.

[11] Cernocky, E. P., Aaron, V. D., Paslay, P. R., & Wink, R. E. (2005, January). Combined axial tension/compression and internal pressure testing of mini-pipe specimens in H2S environment to determine three dimensional (triaxial) stress states which produce crack initiation failure: explanation of the new test fixture, mini-pipe specimen, and preliminary test results. In SPE High Pressure/High Temperature Sour Well Design Applied Technology Workshop. Society of Petroleum Engineers.

[12] Zheng, S. Q., Chen, L. Q., & Chen, C. F. (2013). Failure analysis of an A333Gr6 pipeline after exposure to a hydrogen sulfide environment. Engineering Failure Analysis, 35, 516-523.

[13] Plennevaux, C., Kittel, J., Frégonese, M., Normand, B., Ropital, F., Grosjean, F., & Cassagne, T. (2013). Contribution of CO 2 on hydrogen evolution and hydrogen permeation in low alloy steels exposed to H 2 S environment. Electrochemistry Communications, 26, 17-20.

[14] Defect Assessment of Pressure Vessels Standard Compilation Group. (1985) Defect assessment of pressure vessels standard CVDA-1984. Journal of Mechanical Strength,1985,2 (1):1-24.

[15] Wang, H. T., Wang, G. Z., Xuan, F. Z., & Tu, S. T. (2013). Fracture mechanism of a dissimilar metal welded joint in nuclear power plant. Engineering Failure Analysis, 28, 134-148.

[16] 董紹華. (2000). 油氣管道氫損傷失效行為研究進展. 油氣儲運, 19(4), 1-6.

[17] Knyazeva, M., & Pohl, M. (2013). Duplex steels: Part I: genesis, formation, structure. Metallography, Microstructure, and Analysis, 2(2), 113-121.

[18] Yeh, T. K., Huang, G. R., Wang, M. Y., & Tsai, C. H. (2013). Stress corrosion cracking in dissimilar metal welds with 304L stainless steel and Alloy 82 in high temperature water. Progress in Nuclear Energy, 63, 7-11.

[19] Kim, W. K., Koh, S. U., Yang, B. Y., & Kim, K. Y. (2008). Effect of environmental and metallurgical factors on hydrogen induced cracking of HSLA steels. Corrosion Science, 50(12), 3336-3342.

[20] Ding Hongzhi,Xing Xiusan,Zhu Hesun,A model for hydrogen induced embrittling process zone cracking with application to the Calculation of threshold stress intensity Journal of Beijing Institute of Technology 15(1) 1995 P55~59

[21] oriani R A, Josephic P H, Hydrogen assisted Cracking of Steel Acta Metall, 1977,25 977-985

[22] Ahhurst K N, Baker T J, the threshold stress intensity for hydrogen induced crack growth Metall Trans , 1981, 12A .P1059-1070

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號