濕天然氣內腐蝕直接評價標準在管道完整性管理中的應用實踐

來源:《管道保護》雜志 作者:王修云 楊萍 蘭旭 楊陽 劉英坤 閆婷婷 時間:2018-8-16 閱讀:

王修云 楊萍 蘭旭 楊陽 劉英坤 閆婷婷

安科工程技術研究院(北京)有限公司

摘要:內腐蝕直接評價作為管道完整性管理三大技術之一,因其成本低、工作量小、無清管條件限制、無需停輸等優點而受到廣泛重視。根據美國腐蝕工程師協會(NACE)頒布的《濕天然氣管道內腐蝕直接評價方法》(NACE SP0110―2010),介紹了該內腐蝕直接評價方法,闡述了濕氣管道內腐蝕直接評價的原理,以及預評價、間接檢測、詳細檢查和后評價4個步驟。并結合某濕天然氣管道進行了詳細的案例分析,說明濕天然氣管道內腐蝕直接評價方法在輸氣管道完整性管理中的重要性。

關鍵詞:內腐蝕直接評價;濕天然氣;完整性管理

近年來,隨著經濟的飛速發展,我國對石油天然氣的需求量日益增加,但隨著油氣田開采進入中后期,油氣輸送管道面臨的腐蝕風險逐漸升高。管道完整性管理作為油氣田安全生產的重要保障,已得到普遍重視并應用于實踐,其中完整性檢測常用直接評價、內檢測、水壓試驗等技術[1~3]。

相較于內檢測與水壓試驗,直接評價技術具有成本低、工作量小、無清管限制、無需停輸等優點,在內檢測不適用的情況下,通過收集和整合風險因素數據,針對所選管道的內腐蝕威脅進行模擬分析,獲取可能存在腐蝕風險的區域,以確定管道完整性狀況。

2006年美國腐蝕工程師協會(NACE)首次在國際上頒布用于管道完整性管理的內腐蝕直接評價標準[4]。通過確認積液風險最高位置的腐蝕風險,從而確定管道全線的完整性,起到減輕管道腐蝕檢測(或者完整性評價)工作量的目的。隨后,NACE又相繼于2008年、2010年、2016年針對液體石油管道、濕天然氣管道(濕氣管道)、多相流管道頒布了相應的內腐蝕直接評價標準[5~7]。

本文以NACE《濕天然氣管道內腐蝕直接評價方法》(SP 0110―2010)(Wet Gas Internal Corrosion Direct Assessment Methodology for Pipelines ,簡稱WG-ICDA)為標準,結合某濕氣管道實例,解析濕氣管道內腐蝕直接評價方法,為其在國內濕氣管線上的應用提供參考。

1 濕氣管道內腐蝕直接評價方法

濕天然氣系統是指有水且具有較大氣液體積比(氣液比>5000)的系統[6]。

WG-ICDA的基本原理是通過沿線的腐蝕速率、流動效應和其它影響因素,對管道沿線腐蝕發生的可能性進行優先排列,其目標是識別出管段內腐蝕風險最高的位置。同時,腐蝕速率模型也是預測管段未來腐蝕發展趨勢的工具之一。

濕氣管道內腐蝕直接評價包括4個關鍵步驟:①預評價:量化潛在的內腐蝕風險威脅,并選擇對特定風險直接評價的可靠方法;②間接檢測:通過建立多相流模型、腐蝕發展預測模型分析管道的內腐蝕高風險位置;③詳細檢查:應用無損檢測方法對內腐蝕風險最高的位置進行檢查,識別是否存在腐蝕及腐蝕的嚴重性;④后評價:評價前三階段的有效性,確定再評估周期。

2 直接評估方法流程

2.1 預評價

主要工作是收集和整理對內腐蝕直接評價有效的歷史和當前運行數據,確定是否符合WG-ICDA執行條件,以及對管段進行WG-ICDA里程分區。

收集的典型數據一般包括:高程-里程、路由、閥室、管徑、壁厚、材質、設計壓力、設計溫度等管道設計施工數據;進/出站壓力、溫度、輸量、含水率等管道運行數據;掛片、鐵離子含量監測、電阻探針等管道監檢測數據;失效分析、修復資料等管道維修維護數據。

WG-ICDA里程分區的影響因素包括:入口/出口位置、溫度變化、壓力變化、管徑變化和流向變化等。

2.2 間接檢測

通過多相流模型分析WG-ICDA區間內的流態變化,并根據流態變化劃分子區。在子區內,利用多相流模型計算持液率,以及利用腐蝕模型預測腐蝕速率,綜合分析多相流計算結果和腐蝕模型計算結果,預測發生腐蝕可能性較大的位置,且確定詳細檢查步驟的優先次序。

腐蝕評估過程中,必須綜合評估影響腐蝕進程的各個關鍵因素:水是造成管道內腐蝕的必要條件,而含水的醇類、吸附水的生物膜、濕氣凝結的液膜或液滴也可以作為腐蝕發生的電解質,還應考慮腐蝕性氣體、上游工藝操作、微生物、凝析油、固體顆粒、流體力學及緩蝕劑等腐蝕影響因素。

2.3 詳細檢查

根據內腐蝕直接評價和間接檢測結果,確定管道內腐蝕高風險位置,結合現場開挖難度,綜合確定詳細檢查位置。

對開挖后的管道,可采用射線探測、超聲波檢測等無損檢測方法測量內腐蝕引起的壁厚損失,并進行內腐蝕特征鑒定和描述。標準規定了最少的開挖個數,對不同長度的管段,針對不同壁厚損失等級,確定不同的最少開挖數量。當1組壁厚損失級別不存在,則可以在其他任意1個級別中多選擇1個評價位置。

2.4 后評價

評價WG-ICDA過程的有效性以及確定再評估時間間隔。詳細檢查之后發現管道存在腐蝕缺陷,則參考ASME B31G―2012《腐蝕管道剩余強度測定手冊》,計算剩余強度,進而計算管道剩余使用壽命,以確定再評估時間間隔。再評估間隔不得超過估算的剩余使用壽命的一半。同時,確定再評估間隔也應參考ASME B31.8S―2010《輸氣管道系統完整性管理》標準給出的相關建議。

3 應用實例

某管道2008年投產,輸送介質為濕天然氣,全長2km,采用單層管,管材選用L360,管徑273 mm,因管徑較小,且缺乏收發球筒裝置,不能對其進行內檢測。為評估管線的腐蝕風險,預測腐蝕敏感位置,參考WG-ICDA標準對其進行內腐蝕直接評估,評價目標管線的內腐蝕情況。

3.1 預評估

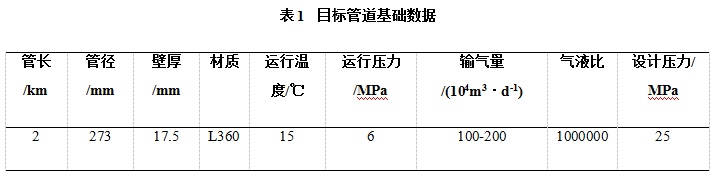

在預評估階段收集目標管道數據,以判斷WG-ICDA應用的可行性,并對管道內腐蝕評價進行分區。目標管道的相關數據詳見表1。

從表 1數據分析,該管段滿足進行WG-ICDA的條件:①目標管道輸送介質為濕天然氣,且氣液比>5000;②正常運行期間,沿WG-ICDA區間存在連續或周期性水相出現;③間接檢測可以確定最有可能發生內腐蝕的位置;④該管段可進行詳細檢查;⑤該管段可確定再評價時間間隔。據此,對該管段進行評價具有可行性。再據管道運行參數的變化情況,將其細分為3個時間分區。

3.2 間接檢測

依據WG-ICDA,內腐蝕風險位置的確認應滿足2個準則:①壁厚損失,利用每個子區所有的壁厚損失來計算該子區的壁厚損失平均值,選擇每個子區壁厚損失大于平均值的位置。②持液率,利用每個子區的所有持液率來計算該子區的持液率平均值,選擇子區內持液率大于平均值的位置作為預選的評價位置。

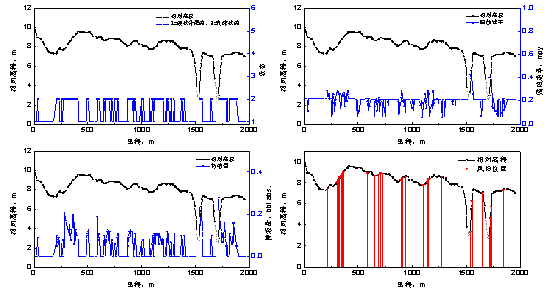

以目標管線第一時間分區為例,利用專業軟件,預測目標管線的流態變化,根據流態的變化進行進一步的子區劃分。在每個子區內利用腐蝕速率預測模型及多相流模型分別預測目標管道的腐蝕速率變化及持液量變化,根據計算結果找出每個子區內壁厚損失大于平均值且持液率大于平均值的位置,即目標管道第一時間分區內腐蝕風險位置。流態/腐蝕速率/持液率隨里程變化趨勢及風險位置如圖1所示。

圖 1 第一分區流態/腐蝕速率/持液率隨里程變化及風險位置

3.3 詳細檢查

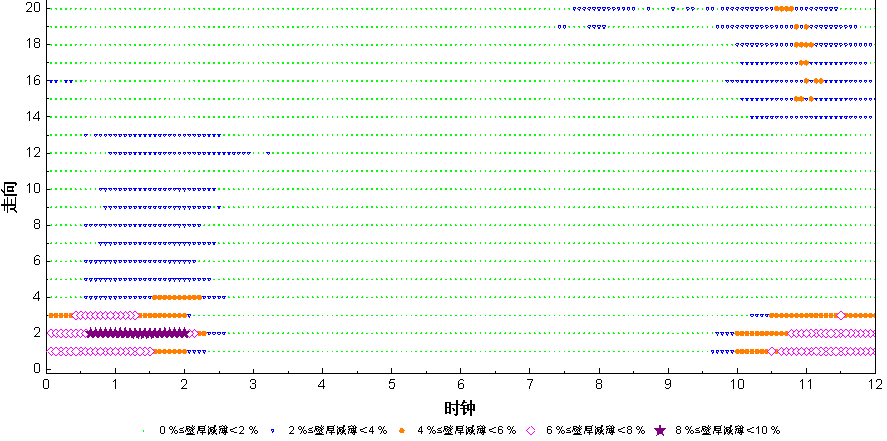

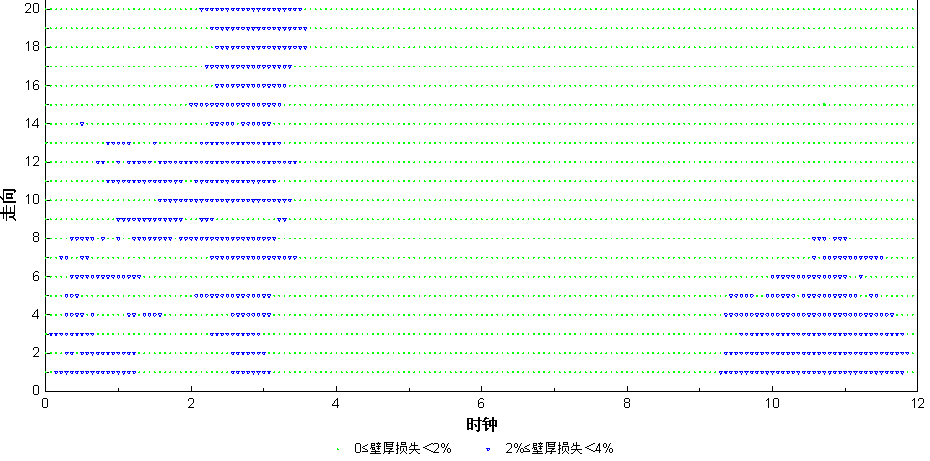

通過實地勘察,根據實際埋深和管道可開挖狀況確定對目標管道里程位置283 m和303 m位置進行詳細檢查。在指定里程位置進行開挖,露出管道,將管段3PE防腐層剝離,對管道表面進行打磨。在該位置繪制超聲波測厚網格共168個測試點,對每個測試點進行2次以上測量,選擇測試最小值。測試完成以后,對管道進行修復,確認修復完善后回填。開挖點1詳細檢查位置的超聲波壁厚檢測結果如圖2所示,最大壁厚減薄率為9.68%,腐蝕減薄最深為1.8 mm;開挖點2檢測結果如圖3所示,最大壁厚減薄率為3.90%,腐蝕減薄最深為0.7 mm。

圖 2 開挖點1詳細檢查結果

圖 3 開挖點2詳細檢查結果

3.4 后評價

根據缺陷的長度和最大深度,計算目標管道的失效壓力。結果顯示失效壓力為50 MPa,大于目標管線的最大設計壓力25MPa,因此認為管道的剩余強度未受到顯著影響。根據缺陷尺寸、失效壓力、腐蝕發展速率計算得到管線的剩余壽命為14年。

ASME B31.8S―2010《輸氣管道系統完整性管理》[9]規定,對于運行壓力低于30%最小屈服強度(SMYS)的管道,最大再評價間隔時間為5~10年;WG-ICDA則規定,再評估時間間隔不應超過管道剩余壽命的二分之一。因此,綜合得到目標管線的最大再評估時間間隔為不超過5年。

4 結論

將WG-ICDA成功應用于某濕氣管道,識別出管道的內腐蝕風險位置。通過詳細檢查證實預測出的風險位置確實存在內腐蝕缺陷,后評價階段根據缺陷尺寸及相關標準確定了目標管道的剩余壽命,為管道的完整性管理提供了依據。該評價方法作為一種相對成本較低的輸氣管道完整性管理輔助方式,其應用與實施依賴于豐富的數據基礎和更廣泛的模型,并用更多的案例分析去修正模型,以有效地滿足管道完整性管理需求。

參考文獻

[1]董紹華,楊祖佩. 全球油氣管道完整性技術與管理的最新進展——中國管道完整性管理的發展對策[J]. 油氣儲運, 2007, 26(2):1-17.

[2]楊祖佩,王維斌. 油氣管道完整性管理體系研究進展[J]. 油氣儲運, 2006,25(8):7-11

[3]PILLAI A P. Direct Assessment Pipeline Integrity Management[C]. Corrosion 2011. Houston: NACE International, 2011: Paper No. 11126.

[4]NACE International. NACE SP0206―2016, Internal Corrosion Direct Assessment Methodology for Pipelines Carrying Normally Dry Natural Gas[S]. Houston: NACE International, 2016.

[5]NACE International. NACE SP0208―2008, Internal Corrosion Direct Assessment Methodology for Liquid Petroleum Pipelines[S]. Houston: NACE International,2008.

[6]NACE International. NACE SP0110―2010, Wet Gas Internal Corrosion Direct Assessment Methodology for Pipelines[S]. Houston: NACE International, 2010.

[7]NACE International. NACE SP0116―2016, Multiphase Flow Internal Corrosion Direct Assessment (MP-ICDA) Methodology for Pipelines [S]. Houston: NACE International,2016.

[8]The American Society of Mechanical Engineers. ASME B31G―2012, Manual for Determining the Remaining Strength of Corroded Pipelines[S]. New York: ASME, 2012.

[9]The American Society of Mechanical Engineers. ASME B31.8S―2010, Managing System Integrity of Gas Pipelines[S]. New York: ASME, 2010.

作者:王修云,女,1979年生,高級工程師,2004年碩士畢業于清華大學化學工程與技術專業,現主要從事油氣管道腐蝕與控制的研究工作。

《管道保護》2018年第1期(總第38期)

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號