碳鋼管道異常應力的遠程磁力監測、定位與測量研究

來源:《管道保護》雜志 作者:Hamed HabibiSpeir 時間:2020-3-20 閱讀:

Hamed HabibiSpeir

Hunter Limted

摘要:傳統的管道完整性保護方案是量化管壁缺陷的幾何形狀,依賴于對缺陷類別(裂紋,或腐蝕)及其大小(壁厚損失)的識別。 然而,完整性決策主要考慮的是潛在的應力數值。 缺陷幾何形狀一般用于推斷管道應力值。一旦這個應力值達到管道材料的最大強度,就會引起管道的塑性變形和破裂。大型遠距離磁測技術(LSM)是一種新型的遠距離磁力監測(RMM)技術,通過分析管道磁測數據,可直接測量管壁的應力值。以應力集中斷層掃描(SCT)為例,說明LSM的基本原理,根據現場收集到的數據總結SCT的有效性,提出了驗證數據。

關鍵詞:RMM; LSM; SCT; SCZ;局部應力;應力監測;條件評估;管道完整性

1 簡介

多年來,管道完整性解決方案一直基于缺陷的幾何形狀,因為幾乎所有傳統的檢測方法都只能測量缺陷的大小,且針對每個缺陷類別開發了不同的技術。然而,導致管道完整性出現問題的原因是管壁的應力達到了管道材料的最大強度,所以造成管道破裂。 在進行完整性管理決策時,已經進行了大量的試驗和研究,以考慮缺陷的大小、類型和位置,管道工作條件和許多其他因素。 這些方法必須非常保守,因此效率不高,即使只用一種檢查方法檢查整條管道上所有類型的缺陷,也仍然如此。碳鋼管道的遠程磁力監測(RMM)是一種直接評定管道完整性的創新方法,無需考慮管道缺陷類型和管道工作條件等因素。 這種檢測方法被稱為大型遠距離磁測技術(LSM)。本文詳細介紹了該技術的原理和最新發展,并列舉了應力集中斷層掃描(SCT)技術的應用實例。

2 研究背景

維拉里(villari)[1]演示了一根鋼棒上的拉伸應力會改變鋼棒周圍的磁場,這種現象被稱為逆磁致伸縮效應,或者維拉里效應。過去幾十年,人們研究了鋼棒近距離范圍內的逆磁致伸縮。史泰博等人(Staples et al.)[2]以鋼管截面為重點,發現了鋼結構件在局部腐蝕、冶金和機械應力下產生的應力和磁場的關系,精確測量了鋼筋的近、遠區磁場,建立了一維應力與磁場變化關系的數學模型。 這是研究遠距逆磁致伸縮逆效應的第一次嘗試。隨后對該模型進行了三維應力擴展,并在一個末端加蓋的管道的單個截面上進行了驗證。雖然模型驗證取得成功,但是對這種現象的解釋仍然是假設。 當一個鐵磁管段在軋機中制造出來,在居里點凝固時,形成一個南北極的棒形磁鐵。 根據固化條件的不同,磁疇的磁極可以任意取向。 除非受兩種情況影響,否則這個結構不會改變。一是廣為人知的、可以旋轉的外部磁感應強 度。二是微觀的機械變形會改變磁極的方向[2]。

管道運行壓力會沿著管道的縱向、環向和軸向產生均勻應力,形成了基準磁場,其可以在遠離管道處進行測量。管道缺陷如腐蝕、裂紋、凹痕等,以及地質運動等產生的外力,都會導致管道局部應力加大。局部應力增加的磁響應將改變磁極的原始方向,從而擾亂基準磁場。局部應力也稱磁特征(MS) ,或應力集中區(SCZ)。 雖然磁信號的強度非常微弱,但仍然可以用現有的先進儀器探測到。

3 遠程磁力監測(RMM)的特點

作為管道檢測工具, RMM具有多方面的技術和商業優勢。一是遠程檢測,不需要與目標接觸,也不需要向目標輸入能量。二是可以探測到引起局部應力增加的根源,包括腐蝕、裂紋、焊縫未焊透、應力腐蝕裂縫(SCC)以及地質運動引起的扭曲和彎曲。三是遠程檢測沒有管道設置的限制,不需要改變工作條件,沒有隱性成本。

為了收集數據,設計了一個由掃描儀和測繪級定位系統組成的工具,該工具能夠對記錄的磁場和其他傳感器數據進行精確的地理坐標標記(圖 1)。

無論何種缺陷,估算其內部局部應力大小準確度可達25 MPa,從而得出管壁的局部應力分布圖。RMM還可以檢測和識別套管的起始位置和終止位置、壁厚變化、直徑變化和褶皺彎頭的位置,同樣都能達到厘米級精度。 它還可以探測在管內卡住的內檢測工具位置,其最特別的是利用磁性數據繪制管道線路三維圖,包括管道埋深、地形高度和準確路線。

SCT成功檢測到許多缺陷類型,哈比比(Habibiet al)[3]等人對RMM進行了更詳細的現場驗證。

3.1 腐蝕和金屬損失

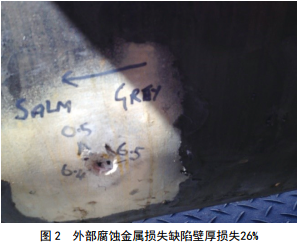

金屬損失是引起管道缺陷最常見的問題,是已知許多腐蝕問題的根源(金屬損失也可能由于機械損壞或施工問題而發生)。該案例管道于2009年檢測時,工程人員發現了嚴重缺陷并進行了修復。 2015年再次檢測,并計劃維修壁厚損失約20% 的兩處缺陷。因缺陷位置未知,在500 m長的管道上進行了SCT檢測 。經結果對比,第一處缺陷與SCT的報告相符,并且為應力水平最高的缺陷,其應力水平為材料最小屈服強度 (SMYS)的67% ,而內檢測報告的壁厚損失為26% 。圖 2為2015年管道缺陷圖片。

第二處缺陷凹陷深度與前者相似,應力估算值則低得多, SCT的應力估值只有材料最小屈服強度(SMYS)的30%,完全在可接受的范圍內。而內檢測報告其壁厚損失為19%。依據相關標準,必須修復任何壁厚損失≥20% 的管道缺陷,于是決定開挖修復。

經過開挖驗證,工程人員發現第二處缺陷已經在2009年通過打磨和重新涂層進行了修復,但是維修記錄已經丟失。 雖然缺陷壁厚損失仍為19% ,但是打磨表面減小和釋放了局部應力,修復前后幾何形狀基本保持不變,但局部應力減小。內檢測基于缺陷的幾何形狀,而SCT基于直接應力估值。通過這個例子可以看出,應力檢測可以通過提高僅基于缺陷幾何形狀的傳統標準來節省第二次開挖的預算。

3.2 微裂紋和應力腐蝕裂紋

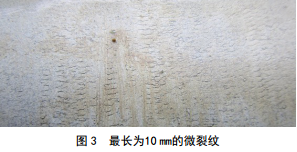

SCT的另一個獨特之處是能夠檢測到很淺的微裂紋,只需將裂紋打磨即可修復管道,避免發生嚴重損壞。 案例中,兩個暴露的缺陷相距不到100 m。一個是最大長度為10 mm的微裂紋,另一個是長度為140 mm的縱向長裂紋。 SCT顯示這兩處的應力是材料最小屈服強度(SMYS)的68%,見圖 3和圖 4。

3.3 外部載荷

檢測管壁應力而非幾何尺寸變化的另一個優點是可以檢測到給管道施加局部應力的任何外部載荷,但 SCT無法確定應力集中的根源。 在這種情況下,這種技術的另一種能力也變得非常有益,即SCT關于管道路線及其埋深報告數據有助于確定因地下土體運動引起的管道嚴重變形。 報告顯示管道埋深發生了變化,表明管道遭受了地質滑坡的影響。 同一區域管道向上彎曲而造成應力值較高的SCZ,表明地下土體運動對管道造成了結構性破壞。 圖 5為管道橫向變形的頂視圖。

3.4 焊縫缺陷

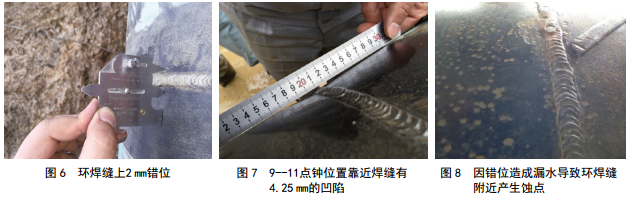

SCT能夠檢測焊縫附近或焊縫上是否存在焊接缺陷或腐蝕。案例中, SCT檢測到一個腐蝕點,尺寸為 638 mm×180 mm,最大深度為壁厚的8% 。 管道壁厚沿環焊縫方向發生變化,為了管道對齊導致管道另一側產生凹陷。 圖 6顯示12點鐘位置的焊縫錯位,圖 7顯示10點鐘位置的凹痕。圖 8所示為錯位和凹陷導致涂層下進水并引起點狀腐蝕。

4 遠程磁力監測(RMM)的實施

在綜合解決方案中加入RMM技術并不是一個簡單的任務。多年來,管道的完整性解決方案一直是以缺陷類型和尺寸為依據,而管理決策則是以既定的常規方法為依據。以測量應力值為檢測終極目標對大部分行業內人士來說很陌生。 目前國際上沒有任何公認的基于應力的協議,但在管道設計中決不可忽視管壁的最大允許應力。許多公司對RMM進行了試驗,以評估其性能或尋找特殊情況下管道的解決辦法。

SCT已被廣大客戶使用, SCT 報告的缺陷被認為是與傳統的檢測方法準確率相比的參考點,或者開挖后的觀測點。這些數據證明,在足夠多的數據支持下,技術探測是可行的。

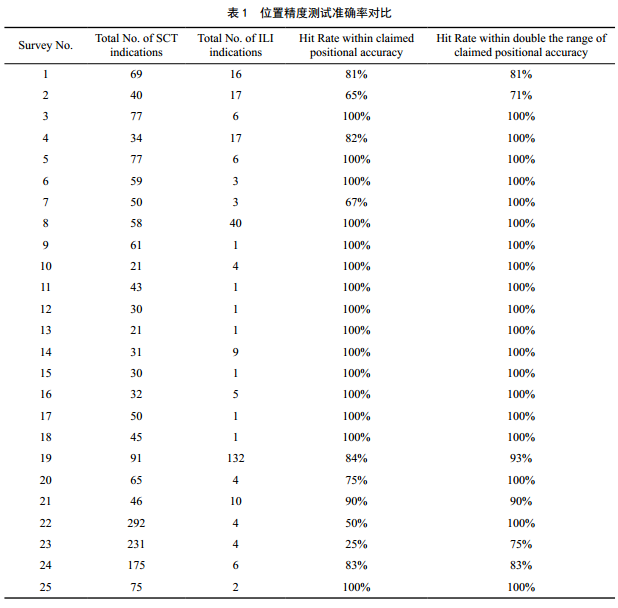

針對內檢測結果,對SCT報告的25個結果進行了對比研究。 如果內檢測報告在SCZ一定范圍內有一個缺陷,則計算為一個準確檢測點。 SCZ的位置精度為±1 m(表 1)。

其中, SCZ的數量通常多于內檢測的缺陷數, 這是由于部分內檢測缺陷要么在允許范圍內,要么低于內檢測工具可允許的最小閾值。 SCT可以報告高于管道環向應力的任何局部應力集中增加。內檢測缺陷數量超過SCZ的情況主要體現在有多個近鄰的缺陷集中在相同區域。這種情況下,內檢測將逐個報告,而SCT則會報告一個應力值最大的SCZ,代表這個區域有一群間距很近的SCZ。

5 結論

監測應力方法與傳統的缺陷檢測方法相比有許多優點。 它可以更加準確的估測缺陷的嚴重程度。 這些缺陷和位置可以通過磁力計收集的磁場數據的自動算法分析來識別。 SCT 除了SCZ檢測、應力估測和管道3D繪圖之外,還作為 DCVG(直流電壓梯度檢測)的補充工具,以及外部和內部腐蝕直接評估(ECDA 和 ICDA)工作的附加工具,在非內檢測管道進行了商業應用。 此外, SCT被用作一個篩查工具來指導已建立的高分辨率工具部署;指導挖掘小組準確地找到挖掘位置;探測內檢卡球的位置;繪制管道線路和特征,如套管和壁厚的變化;評估地質危險地區對管道潛在威脅;最后,監測已知土壤侵蝕地區管道埋深的變化趨勢。使用RMM直接評估應力水平就可以減少采用保守統計法來估測工作條件下缺陷的危險程度的必要性。在沒有常規方法檢測缺陷的幾何形狀的情況下,例如,當裂紋和腐蝕同時存在時,這種方法的優點就更加明顯。在管道完整性管理中,還需要進一步制定一個國際性的行業標準,以便直接使用SCT 結果。 在此之前,公司可以通過測試這項技術來制定自己的規則,或者利用SCT作為一套完整的工具來確定維護的優先級別,或者維護預算的有效性。

注釋:

[1] Villari,E.Ann. Phys.Lpz.126, 87. (1865)

[2] Staples, S. G. H. et al.“Solving the Inverse Problemof Magnetisation-Stress Resolution” , Journal ofApplied Physics, 113, 133905 (2013)

[3] Habibi, H. et al.“Field Verification of RemoteMagnetic Monitoring of Stress for Buried UnpiggablePipelines” , Unpiggable Pipeline Solutions Forum,Houston, USA. (2017)

作者:Hamed Habibi,理科碩士, Speir Hunter Ltd技術總監。

Speir Hunter Ltd成立于2011年,致力于研究和開發創新的埋地管道外檢測技術,旨在解決管道本體高風險段的檢出,提高工程師在管理管道資產狀況時可獲得的數據的準確性。公司與英國利茲大學合作,對應力磁化現象進行研究,并共同創建了一種原創的 新型遠程檢測技術,稱為應力集中斷層掃描技術(簡稱SCT),能夠在地面,非開挖直接檢出和評估管道本體高應力位置,實現了從硬件、軟件系列化和商業化運行。不僅得到了英國國家燃氣管網公司的資助,而且在實踐應用中不斷得到提升,特別是在一個為期兩年的項目中,為客戶專門研究包括覆蓋深度和環焊縫的位置檢測等內容,在壁厚變化和直徑變化等管道特種檢測方面已經實現。開發的由無人機攜帶的傳感硬件,減少了數據收集時間,提升了智能化檢測水平。目前Speir Hunter Ltd公司正在與蘇格蘭政府合作開發一種可以檢測工廠和煉油廠管道系統的技術。 該方法基于應力磁化強度,并且可以遠程實時評估地下絕緣層下的腐蝕(簡稱CUI)。 Speir Hunter Ltd公司及其開發的技術的獨創性均已獲得英國政府的正式認可,公司也因此被議會審查機構授予為最佳實踐代表。公司在法國,美國,中東,德國,加拿大,南非,荷蘭,巴西,阿根廷,比利時,澳大利亞及中國等都開展了檢測項目,發現了管體隱患,得到了業主的認可。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號