油氣管道工程焊接質量提升與管理實踐

來源:《管道保護》2023年第5期 作者:隋永莉 時間:2023-9-25 閱讀:

隋永莉

中國石油天然氣管道科學研究院有限公司

摘要:環焊縫質量是影響管道運行安全的重要因素。本文針對油氣管道工程焊接施工的環焊縫質量提升問題,圍繞焊接工藝規程執行過程中的質量管控點,從人員、設備、材料、工藝和環境等方面逐一進行闡述,包括焊工、焊接技術人員和焊接機組的管理,焊接電源的特性、自動焊裝備及設備管理。常用焊接材料類型、標準及材料管理,焊接工藝執行過程及管理管控點,焊接環境要求及質量管控等,提出了油氣管道環焊縫質量管控的措施與方法。這些具體措施,仍需結合今后的實際工程建設情況,逐步提升環焊縫的焊接質量。

關鍵詞:油氣管道;環焊縫;焊接質量;施工管理

截止2022年底,我國已建成了長度超過18×104 km的油氣管道,中俄管道、中緬管道、中亞管道以及互聯互通等多個重點油氣工程建設構筑了“東北、西北、西南、海上”四大油氣戰略通道,形成了“西氣東輸、西油東送、北油南運、海氣登陸”的油氣管網格局,有力推動了國家油氣管網業務的穩健發展。未來一段時期,中國管網建設需求依舊強勁,特別是天然氣管道里程年均復合增長率將達到9.8%,大口徑、高鋼級、高壓力油氣管道干線建設任務依然繁重,這將對焊接施工技術和管道環焊縫質量提出了更高的要求。

但焊接質量的結果是無法通過后續的檢查、檢驗等手段得到完整、充分的驗證和提高的,需要對焊接過程進行周密的策劃、準備、安排和監控。工程焊接前對施焊過程進行的策劃、準備的過程稱為焊接工藝評定,工程焊接過程中對施工過程進行檢查、監控的過程稱為焊接質量管控,即執行焊接工藝規程的過程。本文重點介紹焊接工藝規程執行過程中的質量管控點。

1 焊接人員

焊接人員主要包括焊工(焊機操作工)和焊接質量控制人員(焊接質檢員)。

1.1 焊工

焊工應持有有效期內的“特種設備安全管理和作業人員證”和“特種作業操作證”,且資格項目符合管道工程焊接要求(表 1)。另外,由于油氣管道工程項目的焊接具有一定的特殊性,焊工具有特種設備焊接操作人員資格證,并不能完全滿足工程項目的焊接作業需求,還需結合工程的具體焊接工藝、焊接材料的操作技能要求通過上崗考試。

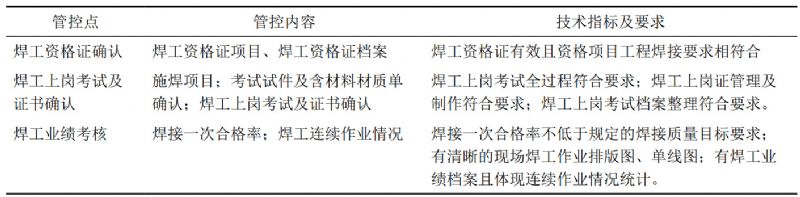

表 1 焊工管理的質量關鍵點

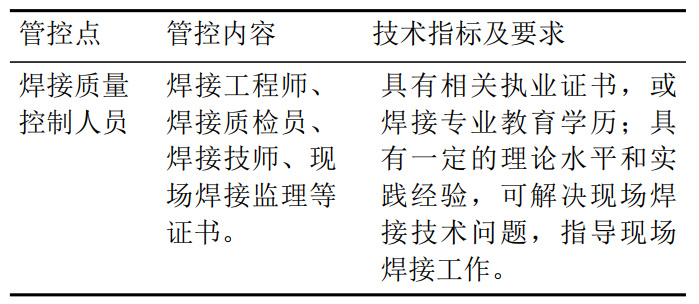

1.2 焊接質量控制人員

焊接質量控制人員是指在施焊過程中進行質量管理與監控的焊接質檢員、焊接技師或焊接工程師等,可及時指導現場焊接工作,解決現場焊接技術問題。焊接質量控制人員通常經過培訓,掌握環焊縫外觀檢查,了解射線檢測底片和AUT、PAUT檢測圖譜的缺陷評判過程,具有一定的焊接缺陷與焊接工藝相關性分析的知識(表 2)。

表 2 焊接質量控制人員的質量關鍵點

1.3 焊接機組

工程焊接機組人員應相對固定,施工合同中應約定焊接機組不可替換人員清單。當機組的焊工替換比例超過四分之一時,重新按新機組進行焊接質量管理與監控。

若出現焊工無資格或資格與施焊項目不符,焊材未復檢就用于現場,故意不申請無損檢測、私割私改、私自返修,焊接層數、道次與焊接工藝規程不符等情況時,焊接機組長負主要責任將被直接清退。

若焊接機組長未履行開工條件確認和全工序監督檢查,質檢員未履行全工序質量檢查確認與過程監督,各工位工作未能有效執行工藝紀律要求或者工作完成后不進行自檢,則焊接機組需暫停施工進行整改。

2 焊接設備

2.1 焊接工藝與焊接電源外特性

焊條電弧焊和鎢極氬弧焊工藝都采用陡降外特性電源,設備通常較為簡單,操作方便,易于維修。該工藝過程中,應注意監控焊接電流的范圍是否在焊接工藝規程規定的范圍內。

熔化極氣體保護焊(含自保護藥芯焊絲半自動焊)工藝采用平外特性電源,易于實現自動化,焊接效率高。但CO2焊時飛濺大,弧光強,易產生氣孔、未熔合等缺陷。該工藝過程中,應注意監控電弧電壓和送絲速度的范圍是否在焊接工藝規程規定的范圍內。

脈沖式熔化極氣保護焊(含STT、RMD)工藝采用脈沖電源外特性,電弧熱量小且控制精確,易于單面焊雙面成型,但操作不熟練時易在根部出現未熔合缺欠。該工藝過程中,應注意監控焊接電流、電弧電壓及相關脈沖參數的范圍是否在規定的范圍內。

2.2 管道自動焊用裝備

(1)中國石油天然氣管道科學研究院有限公司在1998年研發并應用了第一代PAW系列管道自動焊機,到2020年研發應用了第三代CPP900系列管道焊接專機,采用全數字化控制系統,實現與國產焊接電源的深度融合和電弧跟蹤技術的精細化提升,在中俄東線、唐山LNG項目、蒙西煤制氣管道項目、廣西支干線、西氣東輸三線等工程中得到了廣泛的應用。

(2)成都熊谷加世電器有限公司在2009年研發并應用了第一代XG-A系列管道自動焊機,2016年研制出第二代XG-A系列管道自動焊裝備,開始在中俄原油二期管道工程、中俄東線北段天然氣管道工程中廣泛應用,具有WIFI、掃碼器接口、自動電弧跟蹤功能,可提供遠程技術服務與數據云端傳輸,方便焊接工程質量的實時監控和管理。

2.3 焊接設備管理要求

開工前,應對焊接設備進行檢查以確保設備處于良好、安全的工作狀態。焊接電源的外特性、電特性符合焊接工藝要求。自動焊用焊接機具、設備與焊接工藝規程規定的產品名稱相符合。焊接設備的電流、電壓、送絲速度等顯示參數有比對校核記錄,且數據吻合。有數據傳輸要求時,焊接設備應具有實時參數采集和數據遠程傳輸能力。焊接設備有維修保養運行記錄,且狀態標識明晰(表 3)。

表 3 焊接設備的質量關鍵點

3 焊接材料

3.1 油氣管道常用焊接材料

油氣管道工程中常用的焊接材料類型如圖 1所示,包括纖維素焊條、低氫焊條、實心焊絲、金屬粉芯焊絲和氣保護藥芯焊絲等。

圖 1 油氣管道用焊接材料

3.2 焊接材料標準

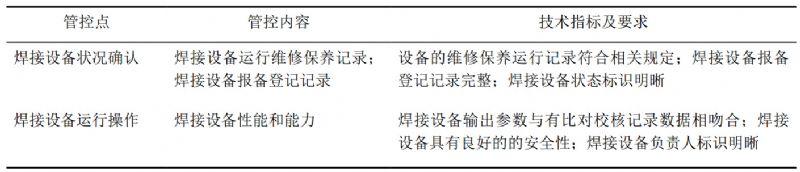

自2012年開始,我國開始對標相應的國際標準,將焊接材料國家標準進行轉化。其中,油氣管道工程相關的常用焊接材料國家標準對照如表 4所示。

表 4 焊接材料的國內外標準對照表

3.3 焊接材料的保管與使用

(1)存放條件。施工現場應設置焊材庫,焊材庫應干燥、通風、無腐蝕性,可采用移動式集裝箱結構。根據需要可將焊材庫劃分為待檢區、合格區等兩個區域,并設置貨架、采用防潮劑或去濕器等。焊材庫內應裝有溫度計和濕度計,室內溫度應不低于5℃,相對濕度應小于60%,達不到儲存條件的焊材庫應設置去濕、加熱設備。

(2)保管。應有焊接材料管理人員,負責焊接材料的烘干、保管、發放及回收,應建立焊材出入庫登記臺帳。應每天按規定記錄庫內溫度和濕度。如發現焊材保存不當而出現可能影響焊接質量的問題時,應及時上報并進行處理。

(3)出庫。焊接材料的發放應按先入先出的原則進行,避免庫存超期所引起的不良后果。下雨天盡可能不要進行室外搬運,必須搬運時蓋上防雨布。

嚴重受潮、變質的焊接材料,應由檢驗單位進行必要的檢驗,并做出降級使用或報廢的處理決定之后,方可準許出庫。對于這類焊接材料的去向必須嚴格控制。

(4)使用。當日領用的填充金屬密封包裝開啟后應盡快使用,避免受潮。未用完的焊材必須放置到庫房中,再次使用時應先用回收的焊材。已烘干的低氫焊條應保存在保溫桶內,隨用隨取。焊條重新烘干次數不應超過2次。焊接氣體的純度、配比和含水率等應符合要求。

使用超出生產日期2年的填充金屬時應委托具有CMA和CNAS資質的檢測機構進行第三方檢驗評價。檢驗合格后的焊接材料應在6個月內使用。

4 焊接工藝

4.1 焊接坡口及管口組對

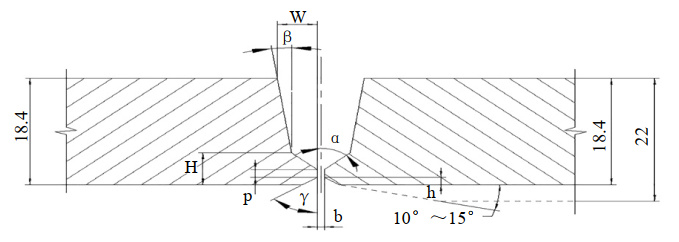

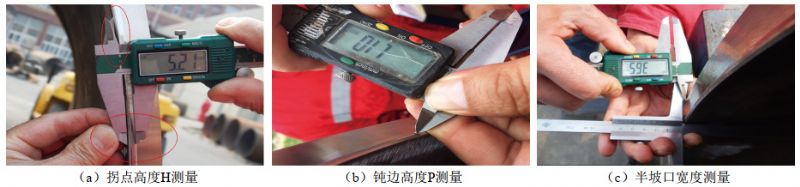

手工焊和半自動焊的坡口一般是在管廠加工預制的。連頭、返修等特殊焊口可采用火焰切割或等離子切割等方法在現場進行切割加工,并將坡口修磨均勻、光滑。不等壁厚鋼管對接焊的焊口,應加工成內孔錐型坡口或進行削薄處理。自動焊的復合坡口則應用坡口機在現場進行加工,如圖 2所示。自動焊坡口的尺寸精度檢查,應采用游標卡尺和拐尺(或深度尺、板尺),測量復合坡口的拐點高度H、鈍邊厚度P和半坡口寬度W三個數據,如圖 3所示。

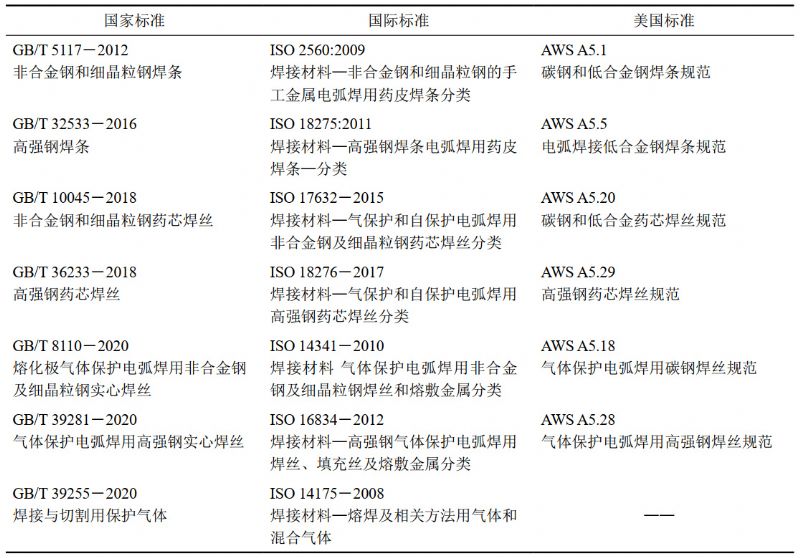

圖 2 自動焊的復合坡口示意圖

圖 3 自動焊的復合坡口尺寸精度測量

管口組對前,應修磨管體內外焊縫余高。手工焊或半自動焊時,坡口及兩側20 mm范圍內應打磨至顯現出金屬光澤。當采用AUT或PAUT檢測時,坡口及兩側150 mm范圍內應清理干凈。組對時,兩相鄰管的制管焊縫應相互錯開至少100 mm。

4.2 預熱溫度和道間溫度

油氣管道焊接施工時,通常應進行焊前預熱,并保持一定的道間溫度。當環境溫度高于﹣5℃可使用環形火焰加熱器,環境溫度低于﹣5℃時則宜使用感應加熱器。如果焊接過程中道間溫度不能保持時,可使用電伴熱。

焊前預熱和道間保溫的主要目的是預防焊接冷裂紋。如果預熱溫度不夠,道間溫度不足,使得進入到焊縫金屬中的氫不能及時擴散出去,就會增加開裂風險。

4.3 焊接工藝參數

焊工進行焊接操作時總是趨向于使用更大的熱輸入量,因此焊接施工過程中應注意監控焊接工藝參數的變化范圍。由于焊接熱輸入量是一個計算值,不能直觀地觀察得到,通常采用控制焊道層數和道數、焊接電流范圍等方式進行監管。

4.4 對口器和對口支撐撤離

內對口器(或內焊機)應在根焊道全部完成后方可撤離。外對口器應在根焊道均勻對稱完成50%、且每段焊縫長度大于100 mm方可撤離。根焊完成后的鋼管在放置到管墩上的過程中,鋼管不應受到振動和沖擊。

在鋼管穩定在管墩上之前,不能撤離支撐吊具。鋼管支撐不穩定包括鋼管懸空,滾管,根焊過程中調整對口間隙,熱焊未完成時撤離吊機進行下一道焊口組對,或用于組對的鉤機在根焊過程中突然卸壓,這些是造成施工期焊接裂紋的主要原因。

4.5 固定口連頭焊接

固定口連頭地點宜選擇在地勢平坦段,固定連頭口應選擇在等壁厚的直管段上。轉角彎、穿越出土點等位置的固定口連頭,宜延伸至地勢平坦段。當現場需要切割焊口時,切割寬度應至少比蓋面焊道每側寬5 mm,以去除原焊縫熱影響區。

4.6 返修焊接

返修前確認缺陷已被完全打磨清除是質量管控的關鍵環節之一,可在打磨過程中采用目視檢查的方法進行檢查和確認。根焊層返修時,可能存在更大的拘束度,可采用整管預熱。填充、蓋面層返修時,可依據鋼管壁厚和鋼級來決定局部預熱或整口預熱。相鄰兩返修處的距離小于100 mm時,按一處缺陷進行返修。返修焊總長度應不大于1/3 管周長。

定期統計分析焊接缺陷的產生位置、類型及與焊工、焊接設備的相關性,有利于焊接質量提升。管道自動焊時,根據無損檢測機組反饋的檢測結果及時進行缺陷產生原因的統計分析,有利于避免同類型缺陷的連續產生,也有利于提升自動焊機組的能力。

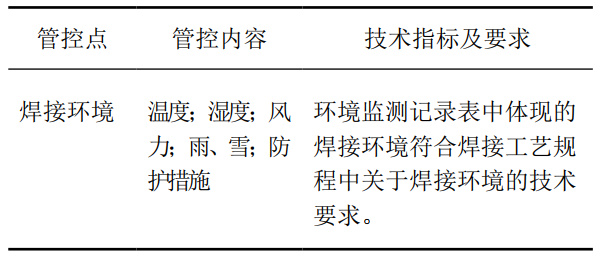

5 焊接環境

如果自然氣候條件不滿足焊接環境要求時,應采取必要的防護措施,如防風棚、遮雨棚、防風保溫棚等。焊接環境的質量關鍵點如表 5所示。

表 5 焊接環境的質量關鍵點

當自然氣候條件溫度低于﹣5℃時,屬于低溫環境焊接作業范疇,應創造滿足焊接工藝規程要求的施焊環境,如保溫棚、碘鎢燈、熱風機等。根焊開始前,若低于最低預熱溫度要求應重新預熱。焊接過程中可采用電伴熱來保證層(道)間溫度。自動焊的送絲機等裝置宜放置在防風保溫棚內。保護氣體應進行保溫處理,保證利用率。

6 結語

(1)焊接工藝規程是焊接施工過程的指導性文件,是確保油氣管道的環焊縫焊接質量的基礎,應在人員資格、設備管理、焊接材料優選、工藝紀律執行和焊接環境管控等方面給與足夠的重視和嚴格的執行。

(2)油氣管道焊接質量管控的關鍵點,在國家管網的DEC文件中均有相應的規定。這些規定仍需結合今后的實際工程建設情況,逐步提升環焊縫的焊接質量。

(3)環焊縫的焊接質量管控,還包括焊接工藝評定管理、環焊接頭性能檢驗管理、無損檢測工藝和人員管理等,目前均有相應的DEC文件規定。

作者簡介:隋永莉,1970年生,教授級高工,2008年博士畢業于天津大學材料加工工程專業,中國石油天然氣管道科學研究院有限公司首席焊接技術專家,主要從事油氣管道及儲罐的現場焊接技術研究。聯系方式:0316-2076715,cnpcsuiyongli@sina.com。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號