純氫環境下X52管線鋼的氫損傷研究

來源:《管道保護》2024年第5期 作者:劉天樂 付安慶 蘇航 陳廷樞 王超明 王邃 時間:2024-10-10 閱讀:

劉天樂 付安慶 蘇航 陳廷樞 王超明 王邃

中國石油集團工程材料研究院有限公司油氣鉆采輸送裝備全國重點實驗室

摘要:通過對X52管線鋼在不同氫壓環境下進行氣相氫慢速率拉伸試驗、氣相氫滲透試驗和氫含量測試,并結合拉伸斷口的微觀形貌分析,研究了純氫環境下X52管線鋼力學性能和氫滲透行為。試驗結果表明,隨著氫壓的升高,X52管線鋼屈服強度略有降低,抗拉強度和斷后延伸率均減小,氫脆敏感性增大;拉伸斷口由韌性斷裂向解理斷裂轉變;氫擴散系數不變,氫滲透系數增大,氫含量增大。

關鍵詞:X52;氫脆;氫滲透

根據中國科學院金屬研究所和中國石油大學等對管線鋼的研究結果表明,氫氣的滲透和氫脆現象對管線鋼的性能有顯著影響,但對于不同氫壓下的具體機制和影響程度仍需進一步探討。因此,進一步研究管線鋼在不同氫壓環境下的性能表現,具有重要的現實意義和應用價值。本文旨在通過系統試驗,深入評估X52管線鋼在不同氫壓環境下的適應性。研究采用慢速率拉伸試驗、氣相氫滲透試驗和氫含量測試等試驗方法,全面分析了X52管線鋼在純氫環境下的性能變化,以期為X52管線鋼在純氫輸送中的應用提供科學依據。

1 試驗方法

1.1 試樣

實驗材料為X52鋼,主要成分(質量分數,%)為: C 0.0890、Si 0.2800、Mn 0.9300、P 0.0062、S 0.0015、Cr 0.1963、Mo 0.0840、Ni 0.0206、Nb 0.0008、V 0.0032、Ti 0.0179、Cu 0.0070、B 0.0007,其余為Fe。金相組織為鐵素體和珠光體,晶粒度為9.0級。

1.2 慢速率拉伸試驗

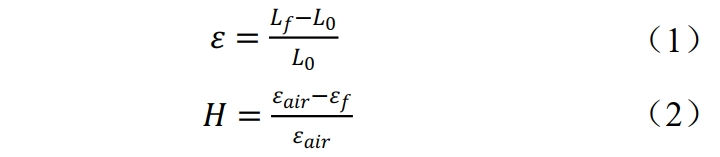

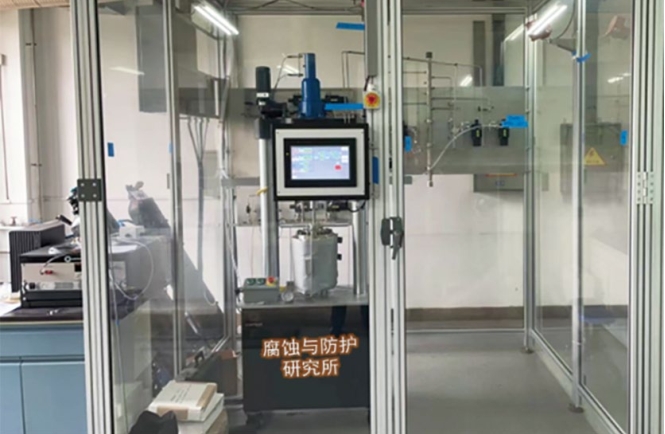

采用高溫高壓氣相氫慢速率拉伸試驗機進行測試(圖 1),試樣沿管道縱向取樣,加工為板狀光滑試樣。試驗環境介質為H2,試驗前分別使用N2和H2對釜體和管路各吹掃3遍,確保釜體中無其他雜質成分影響試驗結果。分別在氫氣壓力為2 MPa、4 MPa、6 MPa的條件下,以1×10-5 mm·s-1的速率進行拉伸,用位移傳感器和載荷傳感器記錄數據,得到應力—應變曲線。試樣斷裂后使用掃描電子顯微鏡觀察斷口。測量試樣試驗前后的尺寸,通過式(1)計算得到斷后延伸率,利用式(2)計算得到的氫脆敏感指數作為判斷材料氫脆程度的參數。

式中, ε為斷后延伸率,%;Lf 為試樣拉伸后標距段長度,mm;L0 為試樣拉伸前標距段長度,mm;H為氫脆敏感指數,%;εair 為試樣在空氣中拉伸的斷后延伸率,%;εf為試樣在氫氣環境中拉伸的斷后延伸率,%。

圖 1 高溫高壓氣態充氫慢拉伸實驗系統

1.2 氣相氫滲透試驗

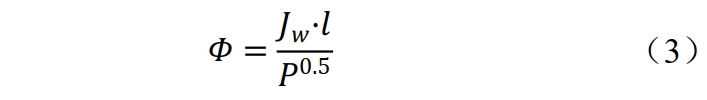

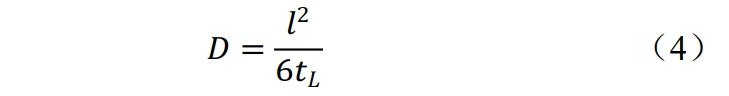

采用高溫高壓氣相氫滲透裝置進行試驗(圖 2)。將試樣置于夾具內,并將夾具放入加熱爐內。充氫端為高壓氫氣,以模擬純氫管道真實環境;測氫端為四極桿質譜儀,用于測定氫氣。將X52鋼切割成直徑20 mm、厚度2 mm的圓形薄片試樣,使用SiC砂紙打磨至2500#,進行機械和電解拋光,去除表面殘余應力。處理完后,使用酒精沖洗3次,風干后放入干燥箱備用。試驗前,將設備管路及腔體抽高真空,并使用氦氣檢漏。在充氫端使用氫氣吹掃,排除其他雜質氣體成分對試驗結果的影響。通入試驗壓力的氫氣于預充罐,待預充罐內壓力傳感器示數穩定后,將氫氣通入充氫端腔體,達到試驗壓力后開始試驗。采用四極質譜儀檢測并記錄氫氣滲透速率Q(mol/s)數據隨時間變化。根據樣品有效滲透面積,計算樣品的氫滲透流流量J[mol/(m2·s)]。根據Sievert定律,氫滲透系數可表示為:

式中,Φ為氫滲透系數,mol·m-1·s-1·MPa-0.5;Jw 為穩態氫滲透流量,mol·m-2·s-1;ι為樣品厚度,mm;P為滲透時氫氣壓力,MPa。

根據測量得到的氫滲透曲線,采用滯后時間法計算氫擴散系數D:

式中,D為氫擴散系數,m2·s-1;ι為樣品厚度,mm;tL 為特征時間,定義為 J=0.617×J∞ 時所對應的時間,s。

圖 2 高溫高壓氣態氫滲透實驗系統

1.3 氫含量測試

采用氫含量測試儀HTDS-003對X52管線鋼的氫含量進行測定。將X52鋼切割成尺寸為20 mm×10 mm×3 mm的塊狀試樣,使用SiC砂紙打磨至2500#,進行機械和電解拋光,去除表面殘余應力,記錄試樣重量。分別在氫氣壓力為2 MPa、4 MPa、6 MPa的條件下對試樣進行預充氫,充氫時間為24 h。提前對測試儀器進行氫氣標定,以便于充氫完成后將試樣在1 min內裝入設備并進行測定。測定溫度范圍為室溫至800℃,升溫速率為100℃/h。

2 結果與討論

2.1 慢速率拉伸

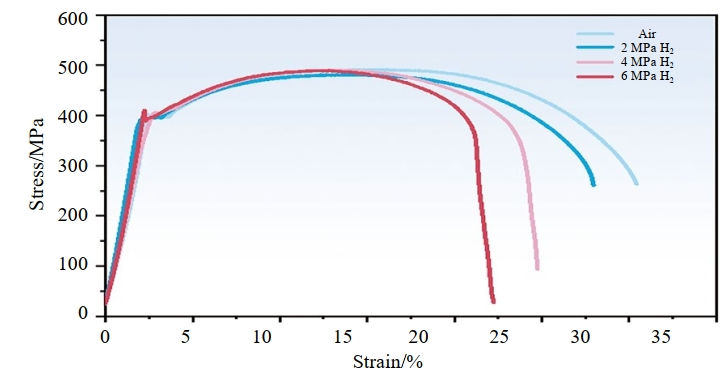

根據不同氫壓下X52管線鋼的應力—應變曲線,對應不同氫壓下試樣的屈服強度、抗拉強度、斷后延伸率和氫脆敏感指數(圖 3、表 1)可以看出,隨著氫壓不斷增大,試樣屈服強度略有降低、抗拉強度和斷后延伸率均減小,氫脆敏感性增大。當氫壓為6 MPa時,X52鋼氫脆敏感指數為20.88%。

圖 3 X52管線鋼的應力—應變曲線

表 1 X52管線鋼在不同氫壓下的力學參數

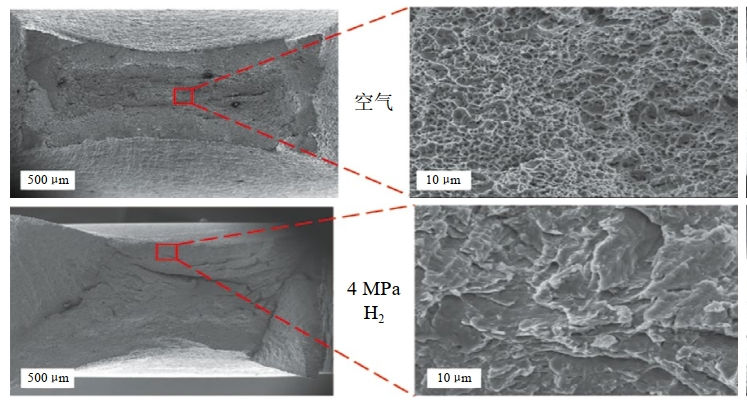

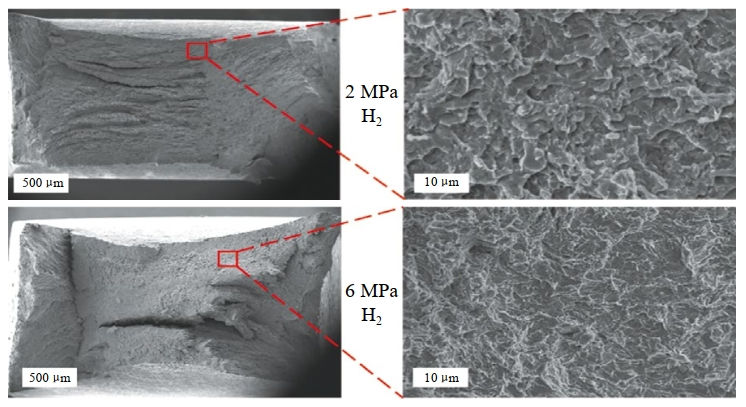

分析斷口微觀形貌(圖 4),X52鋼在空氣環境中進行試驗后斷口呈典型韌性斷裂特征,斷口中心呈等軸韌窩,韌窩大小不一。但隨著氫壓的上升,拉伸斷口由韌性斷裂向解理斷裂轉變,解理區域從外側向中心處延伸,出現解理臺階狀特征,與慢速率拉伸結果一致。

圖 4 X52管線鋼的斷口微觀形貌

2.2 氣相氫滲透

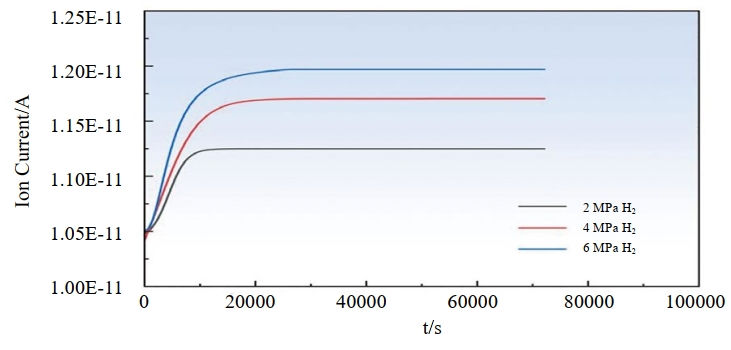

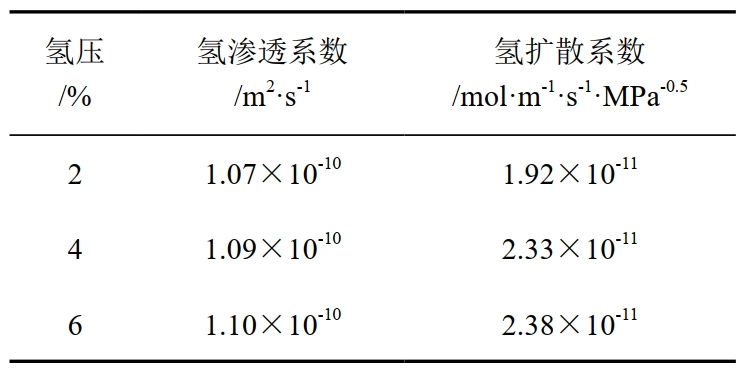

結合不同氫壓下氣相氫滲透曲線(圖 5),測氫端氫氣的信號隨著氫壓的升高而增大。開始測試時材料的氫氣信號快速增長,隨后增速降低,最后趨于一個穩定值,此時氫滲透達到平衡。計算得到材料的氣相氫滲透的動力學參數(表 2)。氫在材料中的行為受到多因素影響,分為材料本身特性和環境因素。其中材料本身特征為表面粗糙度、組織均勻性等。本次試驗前對試樣進行打磨拋光處理,且金相組織均勻,故氫擴散行為結果的差異性主要與環境因素有關。隨著氫壓的增大,試樣表面接觸的氫氣分子濃度增大,導致氫滲透系數Φ增大,氫擴散系數D不變。因此,氫分壓對氫滲透系數Φ有影響。

圖 5 X52管線鋼的應力—應變曲線

表 2 X52管線鋼不同氫壓下氣相氫滲透動力學參數

2.3 氫含量

當氫壓為2 MPa、4 MPa、6 MPa時X52管線鋼對應的氫含量分別為0.3545 ppm、0.4118 ppm、0.5214 ppm。X52管線鋼中的氫脫附溫度范圍主要為25℃~200℃,說明氫主要存在于金屬的晶格間隙。隨著氫壓的升高,進入鋼中的氫含量增加,從而影響材料的力學行為,這與慢速率拉伸試驗結果一致。

3 結論與展望

(1)對比2 MPa、4 MPa、6 MPa氫壓下的慢速率拉伸試驗結果,X52管線鋼的屈服強度略有降低,抗拉強度和斷后延伸率均減小,氫脆敏感性增大,氫脆敏感指數分別為8.08%、20.63%、26.88%。

(2)X52鋼在空氣環境中進行試驗后斷口呈典型韌性斷裂特征,斷口中心呈等軸韌窩,韌窩大小不一。但隨著氫壓的上升,拉伸斷口由韌性斷裂向解理斷裂轉變,解理區域從外側向中心處延伸,出現解理臺階狀特征。

(3)隨著氫壓的增大,X52管線鋼的氫滲透系數和氫擴散系數均增大。X52管線鋼中的氫主要存在于晶格間隙,隨著氫壓的增大,鋼中進入的氫更多。

本文對純氫環境下X52管線鋼的氫損傷進行了試驗研究,但實際上管道在服役過程中還受到應力作用的影響,后續應開展在純氫環境下受應力加載作用的X52管線鋼的氫損傷相關研究工作。

作者簡介:劉天樂,1996年生,工程師,碩士學歷,主要從事金屬氫損傷和腐蝕防護研究工作。聯系方式:18691121354,liutianle01@cnpc.com.cn。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號