一起管體凹陷導致的成品油管道泄漏事故

來源:《管道保護》2024年第2期 作者:張強 戴聯雙 時間:2024-4-15 閱讀:

張強1 戴聯雙2

1.國家管網集團科學技術研究總院; 2.國家管網集團公司

1 事故概述

2015年9月21日,位于美國弗吉尼亞州一家燒烤店員工報警稱聞到了汽油味,經消防和救援處現場調查,發現氣味來源于附近的雨水排水渠。管道公司采取停泵測試、靜壓分析、現場勘察等措施后,于9月22日凌晨判定輸油管線發生泄漏,于當日19時完成開挖確認。泄漏地點位于一處人口較為密集的高后果區,油品泄漏量約4000加侖,事故造成的經濟損失(含處理費用)約1650萬美元[1]。

事故管道事發地雙管并行,分別為Line 3管道和Line 4管道(圖 1)。發生泄漏的為Line 4管道,建于1964年,管徑813 mm、壁厚7.1 mm、運行壓力4.5 MPa~4.8 MPa,埋深1.6 m~1.9 m,防腐層為瀝青,設強制電流陰極保護系統(圖 2)。該管道于1994年和2002年檢測出兩處凹陷,并進行了開挖驗證,通過磁粉檢測未發現裂紋。由于凹陷沒有達到需要修復的標準,管道公司移除了可能造成凹陷的巖石,對防腐層進行了修復。此次泄漏的部位在之前檢測發現的一處凹陷6點鐘位置。

圖 2 現場情況

2 原因分析

直接原因是長期運營過程中,受壓力波動和交變荷載的影響以及暴露在地下環境,管道凹陷處出現了穿透的腐蝕性疲勞裂紋。加之管道SCADA系統在監測小泄漏方面的局限性,也延誤了對泄漏早期的識別與確認。

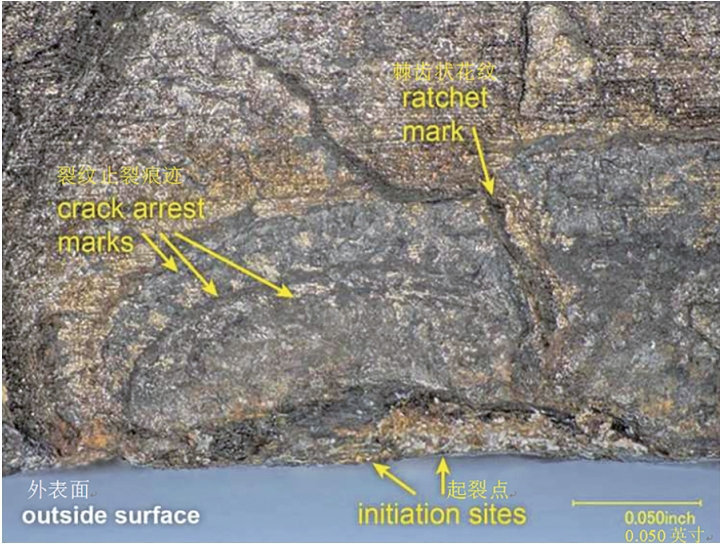

采用磁粉對事故管道兩處凹陷外表面進行了檢查。相鄰的上游凹陷管段,在凹陷及其周圍未發現裂紋缺陷。事故點凹陷的磁粉檢測顯示,在與主裂紋平行的凹陷內有一處短的縱向裂紋。對包含裂紋的凹陷進一步評估,管道斷裂面顯示,外徑裂紋長度147 mm,內徑長度114 mm,裂紋附近管材厚度在6.7 mm~6.8 mm之間(圖 3、圖 4)。斷裂面呈現出與腐蝕疲勞裂紋擴展一致的特征,包括棘齒狀花紋、裂紋止裂痕跡和晶界面。這些特征與管道外部多個裂紋起裂點向內裂紋擴展是一致的。

圖 3 失效位置從管道內外觀察到的凹陷裂紋

圖 4 斷裂位置

可以看到斷裂表面的裂紋由外表面腐蝕坑擴展而來。凹陷和斷裂表面都含有腐蝕產物/沉積物,材料的化學成分結果與鐵腐蝕產物一致,這些裂紋沒有發現明顯的分支(圖 5)。用掃描電子顯微鏡檢查斷裂表面,發現與疲勞裂紋擴展相一致的條紋。斷裂表面呈現出多種斷裂特征(分面形貌和條紋),與腐蝕坑產生的腐蝕疲勞裂紋一致。

圖 5 斷口顯示由腐蝕坑(圓圈)產生的直裂紋

泄漏位置的凹陷很可能是由巖石撞擊管道底部形成,其深度約為管道外徑的1.6%(小于標準規定的6%的修復標準,管道公司未進行響應)。通過激光掃描和有限元建模分析,凹陷形成后的峰值應力值超過了管道屈服強度,凹陷內的殘余拉伸應力較高。使得管道更容易受到應力腐蝕、腐蝕疲勞等外部引發的開裂影響。此外,凹陷區域的幾何形狀變化產生的應力集中,足以在管道壓力波動引起的循環加載條件下產生疲勞裂紋(圖 6)。

圖 6 凹陷評估

管道公司同時還發現了其他管道上的類似缺陷,這些凹陷的深度都小于管道外徑的2%,且遠離焊縫或環焊縫。其失效數據表明,6%的凹陷修復標準存在不確定性。由于應力集中、局部塑性和局部表面腐蝕效應,除考慮凹陷深度外還應考慮凹陷曲率。巖石撞擊造成的管道凹陷(有約束條件)與巖石后來被移除(無約束條件)后具有不同的應力大小和分布,由于較高的局部環向應力,無約束凹陷的失效速度更快。根據對泄漏位置凹陷的有限元分析,最大應力值沒有出現在凹陷最大深度處,而是在曲率半徑較小(由于凹陷的非光滑性質)的凹陷內和靠近凹陷邊緣的區域。管道公司開展了凹陷管段的疲勞試驗研究(包括有限元應力分析),注意到了類似結果[2-3]。

3 預防措施

事故調查報告建議,管道公司在制定風險管理策略時除了符合當前完整性管理的要求外,管道完整性管理方案應將凹陷和異常的所有影響納入其中,即使這些凹陷和異常低于修復的閾值。建議研究修改管道凹陷響應標準,以考慮凹陷可能引起管道失效的所有因素。由于判定現有凹陷是否以及何時泄漏因素較多,事故調查認為,更謹慎的方法是對所有開挖出來的凹陷進行響應;在未響應的凹陷處安裝就地泄漏監測系統,持續監測可燃物,并及時采取減緩措施。

針對以上建議,管道公司制定了一套新的異常情況操作程序,以改進工藝,并對管道保護工、高級操作工和項目管理人員等超過47名員工進行了培訓。分析了之前17次管道內檢測數據,重點是凹陷中的裂紋,特別是將超聲波裂紋管道內檢測(ILI)數據與漏磁管道內檢測(ILI)數據相結合。提出了一種基于風險的方法,根據凹陷大小和管道特性對凹陷響應進行排序,重點是巖石在管道底部造成的凹陷。在事故管線開挖清單中增加了40處額外的淺凹陷,在已開挖的30處中未發現任何裂紋,采用B型套筒修復了29處,1處因無凹陷或裂紋跡象在修復防腐層后進行了回填。修訂了凹陷修復標準,重新定義了可操作異常情況的構成,并發布資產完整性程序,提出了控制中心人員應設定額外維修時間和管道可用性時間表的要求,將這些變更納入修訂后的《管道維護手冊》。

4 事故啟示

安裝泄漏監測設備。管道公司稱其管道系統曾發生了另外4次泄漏,而SCADA系統卻未檢測到。其中1次泄漏發生在該事故前約5個月,而另外3次泄漏發生在該事故后不到6個月,這些泄漏是由土地戶主、巡線員發現的。2016年4月2日報告了一起類似的液體管道小泄漏,SCADA系統同樣未監測到。及時可靠監測大型危險液體管道中的小泄漏,一直是管道運營商和監管機構面臨的挑戰。管道公司稱,Line 4管線的平均流量約為1560萬加侖/日或大約10800加侖/分鐘。考慮到2%的檢測極限,SCADA系統可以檢測到的最小泄漏約為216加侖/分鐘。假設回收的液體體積增加一倍,達到8000加侖(考慮到不可回收的產品),以及2周的泄漏持續時間(基于目擊者說他們第一次聞到汽油味的時間),估計泄漏率為571加侖/日或者0.4加侖/分鐘。根據假設,估計的泄漏率僅占平均流量的0.004%,這比SCADA泄漏檢測性能極限低了大約550倍。對此,管道企業應在管道特定位置安裝泄漏監測設備,在管道的穿壁裂紋或腐蝕損壞已經開始泄漏時提供早期預警,立即采取糾正措施,在造成嚴重泄漏后果前修復受損的管道。

高度關注復合凹陷。管道凹陷在內壓和外部交變荷載的作用下,凹陷位置會產生疲勞裂紋并且擴展失效。無約束凹陷在管道內壓作用下會產生回彈,需考慮壓力循環導致的疲勞影響,如凹陷深度、壓力循環幅度、局部應變、凹陷寬深比、凹陷深度與壁厚比、管材屈服強度等。管道凹陷失效與否與其應變大小密切相關,具有較高應變的凹陷產生裂紋的可能性較大,如果在凹陷的高應變點處存在缺陷,即使凹陷深度較小,那么缺陷極有可能發展為裂紋。管道企業應高度關注與焊縫、劃傷、裂紋及腐蝕相關的復合凹陷,其對管道承載能力的影響更大,更易引發管道事故[4-6];開展多方面研究工作促進凹陷評價的準確性,合理經濟的確定修復方案,如通過改進內檢測技術和現場檢測技術準確確定凹陷的相關信息;改進應變測試方法,開展有限元分析方法,加強凹陷腐蝕機理研究,進行全尺寸爆破試驗數據驗證等。

參考文獻:

[1]NTSB:Pipeline Accident Brief:Colonial Pipeline Company Petroleum Product Leak Centreville, Virginia,2017.

[2]B.Bolton, V.Semiga, S.Tiku,et al.Full scale cyclic fatigue testing of dented pipelines and development of a validated dented pipe finite element model.IPC 2010-31579.

[3]田野,朱麗霞,丁融,等.含復合凹陷油氣管道的安全評估現狀[J].油氣田地面工程,2019,38(03):56-59+64.

[4]田驍.凹陷管道安全評估與承載能力研究進展[C].中國力學大會論文集(第二冊),2021.

[5]孔朝金,胥琴,竇志信,等.長輸管道復合凹陷評價方法及應用探討[J].石油工業技術監督,2022,38(01):32-35.

[6]姜曉紅,洪險峰,鄭景娜,等.油氣管道凹陷的評價與管理[J].長江大學學報(自科版),2014,11(14):118-121+6.

作者簡介:張強,1986年生,高級工程師,注冊安全工程師、二級安全評價師、管道檢驗員,主要從事管道風險評價和完整性相關的研究與應用工作。先后參與制修訂行業、企業標準5項,獲得國家石油天然氣管網集團科技進步獎、中國職業安全健康協會科學技術獎、河北省石油學會科技進步獎等獎項。聯系方式:0316-2072640,zhangqiang14@pipechina.com.cn。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號