油氣管道B型套筒環向角焊縫檢測技術的應用研究

來源:《管道保護》2024年第2期 作者:賈占鵬 黃亞波 時間:2024-4-15 閱讀:

賈占鵬 黃亞波

中國船級社質量認證有限公司

摘要:利用相控陣的聚焦法則的優勢,采用一發一收的串列式掃查方式,對B型套筒角焊縫垂直面實施檢測。同時,利用相控陣扇掃的特點,通過優化試塊長橫孔尺寸,對主管及角焊縫區域實施檢測,降低聲束入射角度對回波幅度的影響,從而提高缺陷的檢出率。

關鍵詞:B型套筒;角焊縫;相控陣超聲;串列掃查; 缺陷檢出率

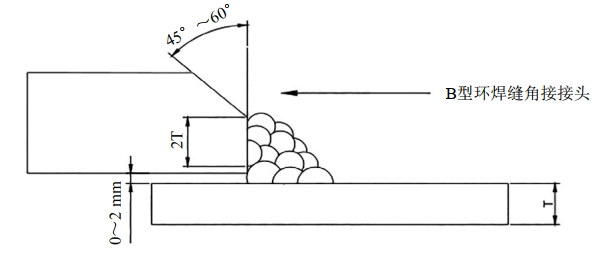

早期建設的油氣管道隨著運行時間的增加和運行環境的變化,容易出現環焊縫老化泄漏問題。使用B型套筒對存在安全隱患的焊縫進行補強,可以有效保證其完整性。由于B型套筒環向角焊縫(圖 1)兩側的厚度不一致,套筒和主管之間存在一定的間隙,套筒側垂直面和主管側水平面的缺陷方向性較強,用超聲檢測方法難以檢測出。本文研究利用串列掃查和脈沖反射相控陣超聲檢測技術來提高缺陷的檢出率。

圖1 B型套筒環焊縫模型

1 檢測的重點和難點

1.1 檢測重點

主要檢測區域可分為三個部分:第一、套筒側熔合面:主要缺陷為填充材料與套筒垂直坡口面的未熔合;第二、主管側熔合面:主要缺陷為填充材料與主管水平坡口面的未熔合;第三、焊縫填充區及熱影響區,主要缺陷包括氣孔、夾渣、焊縫區的未熔合和焊縫及熱影響區的裂紋等。

1.2 檢測難點

由于焊縫結構的特殊性,射線檢測無法應用于焊縫內部的缺陷檢測,只能采用超聲波檢測。然而,超聲波檢測只能在管道外部進行單面雙側檢測。目前,B型套筒的常規檢測方法是基于脈沖反射原理的相控陣超聲波檢測技術(圖 2)。

圖 2 常規相控陣超聲檢測圖

脈沖反射法超聲波檢測時,主聲束垂直于缺陷表面時,缺陷波最高。當存在傾角時,缺陷波高隨入射角的增大而急劇下降。當聲波垂直人射時,回波波高為1;當聲波入射角為2.5°時,波幅下降到0.1;當傾斜12°時,下降至0.001。此時,儀器已無法檢出缺陷。

在套筒側及主管側熔合區,超聲波束與被檢測面無法形成接近垂直的角度,反射聲束的主要能量將被反射到其他方向,不能被探頭接收。沿發射路徑返回被探頭接收的超聲能量較低,因此,這兩個區域的缺陷檢出率極低,甚至造成漏檢。

2 解決方案及檢測工藝

2.1 套筒側熔合面檢測工藝

(1)檢測原理。

采用相控陣超聲技術,利用基于串列掃查的分區檢測原理實施檢測。

串列掃查:一個相控陣探頭中一組晶片用于發射,另一組晶片用于接收,解決由于超聲波束與被檢測面角度的原因,反射主要聲能不能被探頭接收的問題。

分區檢測:根據B型套筒的厚度使用不少于64晶片的相控陣探頭在套筒上進行檢測,利用相控陣的聚焦法則的優勢,在熔合面上不同的深度位置,分別設置一組串列,進行分區域檢測。串列的組數與分區的數量對應,保證整個熔合面被檢測區域覆蓋。

(2)試塊設計及靈敏度調整。

根據分區串列掃查的特點設計了檢測對比試塊,用于B型套筒側垂直面檢測靈敏度的調試。

對比試塊在垂直方向每隔2 mm~3 mm設置一個直徑為2 mm的平底孔,上下表面設置1 mm×1 mm的橫槽,反射體間水平方向相距20 mm。

試塊調試時將不同分區的平底孔的波幅調整到80%滿屏高,以此作為檢測基準靈敏度,同時每個分區設置檢測閘門,滿足檢測區域的同時,限制其他影響評價的信號出現在檢測圖譜中,設置每個通道聚焦時要確保主聲束對相鄰反射有一定的覆蓋,以保證對分區間隙的檢測。

(3)檢測結果顯示。

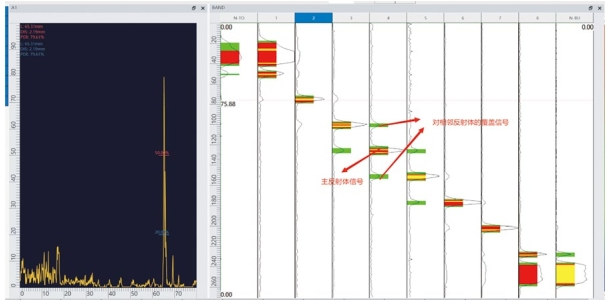

檢測結果以雙面帶狀圖進行顯示,帶狀圖是按照檢測分區(每個帶狀圖代表一個分區)顯示的帶顏色塊、呈包絡線的A掃描圖像(圖 3)。

圖 3 分區檢測帶狀圖

雙門是指波幅門和時間門。每個分區的聲束分別設置相應的波幅門和時間門。在帶狀圖中,當門內信號波幅大于或等于5%滿屏高時將被采集顯示。波幅的高度不同,帶狀圖中的信號包絡線的長度不同。當信號大于或等于20%滿屏高時,將在帶狀圖中顯示顏色不同、長短不同的顏色塊。

為了視覺直觀,在帶狀圖中用顏色(可以自行在系統中設置)代表波幅。通常20%≤波幅高度<40%滿屏高時為綠色,40%≤波幅高度<80%滿屏高時為紅色,80%≤波幅高度滿屏高時為黃色。

顏色塊的長短代表信號相對于坡口的位置。顏色塊的長度位于顯示分區中間時,說明信號剛好位于熔合面位置,此時測量信號在門中的位置,門位值約為0;當顏色塊長度小于1/2顯示分區寬度時,說明信號位于熔合面外靠近探頭一側,此時測量信號在門中的位置,門位值為負值;當顏色塊長度大于1/2顯示分區寬度時,說明信號位于熔合面內遠離探頭一側,此時測量信號在門中的位置,門位值為正值。

2.2 主管及焊縫區域檢測工藝

在主管上檢測采用32陣源相控陣探頭,使用相控陣扇掃,利用相控陣角度偏轉的特點,固定一個探頭位置,在探頭不動的情況下也能夠實現對主管水平面及整個焊縫區域的覆蓋(圖 4)。

圖 4 主管側及焊縫區域的檢測原理

為了減少聲束入射角度對回波幅度的影響,對現有PAUT試塊進行了修改,將直徑為2mm的長橫孔修改為直徑為0.5mm的長橫孔,在保證信噪比的前提下提高了檢測的靈敏度。

3 檢測工藝實施及驗證

3.1 檢測器材

儀器: 采用64/128 超聲波相控陣檢測儀,探頭: 5L32-0.6x10相控陣一維線陣探頭7.5L64-1.0x10相控陣一維線陣探頭。

B型套筒角焊縫采用雙側掃查的方式,即從B套、主管母材側進行相控陣檢測。針對B型套筒的結構特點,專門設計檢測工裝(圖 5),配合專門開發的軟件,可以實現一次掃查同時采集兩個探頭的數據,大大提高了檢測效率。

圖 5 檢測工裝

3.2 檢測結果對比

(1)B型套筒垂直面。

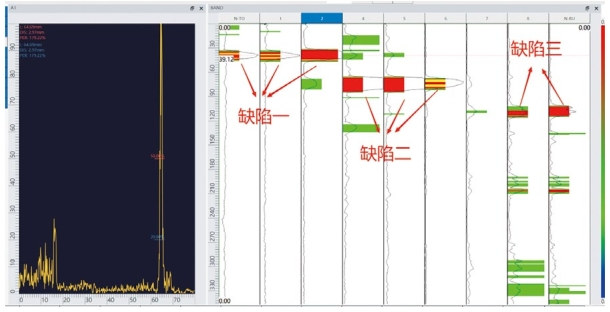

為了驗證缺陷的檢出效果,加工制作了帶有模擬缺陷的試塊,試塊中沿著套筒側熔合面分別加工了不同深度的三個模擬未熔合缺陷。儀器設備對比試塊上調試校準后在專用模擬試塊上進行了檢測(圖 6)。

圖 6 套筒側模擬試塊檢測圖譜

現場檢測圖譜中:缺陷一在圖譜中主要顯示通道為1和2通道,說明該缺陷位于套筒側熔合區近表面,自身高度大于分區高度3 mm,缺陷長度約15 mm;缺陷二在圖譜中主要顯示通道為4、5、6三個通道,說明該缺陷位于套筒側熔合區中間部位,自身高度大于分區高度6 mm,缺陷長度約15 mm;缺陷三在圖譜中主要顯示通道為8和根部槽通道,說明該缺陷位于套筒側熔合區下表面,自身高度小于分區高度3 mm,缺陷長度約15 mm。

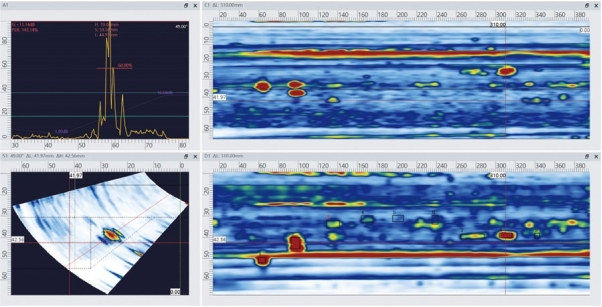

(2)主管水平面及焊縫區。

主管側檢測模擬試塊中在水平面加工了3個不同尺寸的模擬未熔合缺陷,在焊縫區加工裂紋、夾渣、氣孔三個不同類型的缺陷(圖 7)。

圖 7 主管側模擬試塊檢測圖譜

從以上圖譜中可以看到,模擬試塊中的缺陷在圖譜中均有顯示,通過優化試塊反射體尺寸,可以實現對主管側水平面及焊縫區域的檢測。檢測工藝在模擬試塊上得到了較好的驗證,滿足標準中工藝驗證的要求。

4 結論

(1)由于焊縫的結構形式特殊,利用常規超聲波及相控陣技術對B型套筒垂直面及主管水平面的未熔合缺陷檢出率很低,甚至無法檢出。采用基于串列掃查的分區檢測技術可以很好的實現對垂直面的檢測,檢測效果較好,可滿足工程現場檢測的要求。

(2)采用相控陣扇形掃查技術,利用優化后的檢測試塊進行靈敏度校準,可以實現對主管水平面及焊縫區的覆蓋,缺陷檢出率較高,可滿足工程現場檢測的要求。使用專用的掃查裝置及檢測分析軟件,掃查數據可記錄并保存,后續可以重復對數據進行分析。

作者簡介:賈占鵬,1983年生,高級工程師,中國船級社質量認證有限公司無損檢測業務負責人,中國特種設備檢驗協會工委會委員,全自動超聲波檢測(AUT)考委成員,特種設備無損檢測機構鑒定評審員,中石油、國家管網無損檢測專家。聯系方式:13550305288,jiazhanpeng@163.com。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號