古河線石圈山體定向鉆穿越工程實施探析

來源:《管道保護》2024年第3期 作者:錢鋒 時間:2024-5-29 閱讀:

錢鋒

中國石油天然氣管道工程有限公司

摘要:根據石圈山體定向鉆穿越工程的水文地質條件以及工程建設條件,研究分析了定向鉆工程特點及施工中可能遇到的軸線偏移、穿越節理密集帶卡鉆、縮徑和防腐層損壞等風險,從設計和施工兩個方面采取了相應風險管控措施,保證了工程的順利實施,并為類似山體定向鉆工程積累了經驗。

關鍵詞:山體定向鉆;施工風險;管控措施

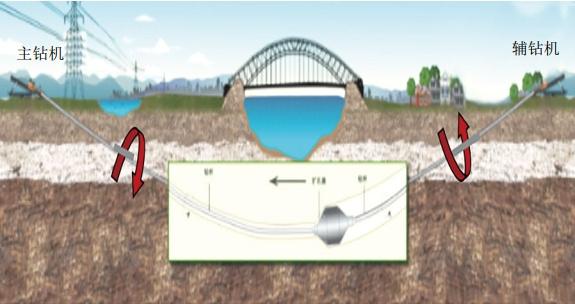

古浪—河口天然氣聯絡管道(古河線)工程起點為西氣東輸二、三線古浪壓氣站,途經古浪、天祝、景泰、永登、西固3市5區縣,終點為河口壓氣站。古河線管道工程位于黃土高原,沿線經過地形以山區、黃土丘陵、沖積平原和河流谷地為主。上石圈、石圈、河口1#三處山體定向鉆穿越工程管徑914 mm,穿越長度1447 m~1843 m,是本項目的“卡脖子”工程。其中石圈定向鉆穿越是國家管網集團所承建的項目中山體定向鉆穿越長度最長且地質最復雜,穿越長度達到了1843 m,地質主要為全、強、中風化泥巖,飽和抗壓強度為1.9 MPa~2 MPa;穿越了4條節理破碎帶總長度420 m,強透水性(圖 1)。為解決施工中存在的不利因素,設計提前結合地質環境、工藝條件和施工場地對塌孔、卡鉆和防腐層劃傷等因素進行分析,并制定了相應的風險管控措施。

圖 1 石圈山體定向鉆穿越位置示意

1 工程設計及優化

1.1 設計方案

三處山體定向鉆穿越地質條件相似,其中石圈定向鉆長度及破碎帶中穿越長度最長,施工中三接一回拖,施工難度最大。具有以下特點:①穿越位置處山體起伏較大,沖溝分布較多,山體坡度較大,地表破碎;②穿越山體主要為泥巖夾砂質泥巖、節理密集帶;③施工區域主要為林地、放牧養殖;④場地受限,施工場地與鄰近單體存在交叉。

石圈定向鉆穿越出入土角度的選擇考慮鉆機的適用角度、管道埋深、穿越長度、曲率半徑、穿越地層等因素。穿越出入土點高差4.34 m,入土角為5°,出土角為5°,穿越管段的曲率半徑為1500 D(D為穿越管段外徑)。綜合考慮出入土角、曲率半徑、穿越地層的適應性等要求,管道在地面以下最小埋深為29.4 m,最大埋深為144.9 m,穿越段管道主要從全強風化砂泥巖、中風化砂泥巖、節理密集帶、斷層破碎帶中通過。

1.2 設計優化

現場施工時由于場地受限,將石圈定向鉆入土點前移6 m,對山體進行削方并同步進行山體防護。采用主動防護和被動防護相結合的方式。山體防護網結構配置為:鋼絲繩網+鋼絲格柵+邊緣鋼絲繩錨桿+支撐繩+縫合繩,防護網方式為:內網網孔6 cm,外網采用8號鋼絲繩,網孔30 cm×30 cm,配件采用16號橫向支撐繩,12號縱向支撐繩及8號縫合繩,防護網采用鋼絲繩錨桿,錨桿直徑18 mm,長2 m,間距4.5 m×4.5 m,梅花形布置,共計布設1000 m²主動防護網,100 m²被動防護網(圖 2)。

圖 2 石圈山體防護措施

2 施工風險及管控措施

結合石圈穿越工程的地質條件、水文地質條件以及工程建設條件,施工前對施工過程中可能遇到的相關風險進行識別分析,制定風險管控措施,在施工中嚴格落實。

2.1 導向孔軌跡失控風險

因定向鉆埋深大(最大埋深156 m)、距離長(長度1843 m),工程施工時控向難度大且會導致軸線偏移。

施工措施:采用慣性導向系統進行導向孔施工的導向測量定位(圖 3)。在出入土點磁場信號較強和磁場干擾較小區域進行短距離導向,然后用陀螺儀導向設備對導向數據進行復測,修正導向孔曲線,保證穿越曲線的準確。在出入土點兩側及山體腹地低洼處布置線圈等人工磁場,并輔以磁靶作為慣性導向系統。

圖 3 陀螺儀設備組裝

最終石圈山體定向鉆光纜管出土點縱向偏差為﹣0.2 m,橫向偏差為﹣0.4 m,主管出土點縱向偏差為1.2 m,橫向偏差為﹣0.2 m(負均為往左偏),穿越實際曲線與設計穿越曲線偏差約0.1%。

2.2 穿越節理密集帶風險

山體定向鉆通過2處節理密集帶和2處節理破碎帶,總長度為460 m。地層雖不富水,在破碎帶位置可能存在泥漿漏失和卡鉆的風險。

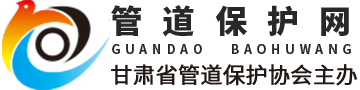

施工措施:①預先在泥漿體系中增加纖維、鉆屑、堵漏劑等材料,降低泥漿漏失風險;②采用正電膠泥漿體系,避免節理和細小裂隙的泥漿漏失;③采用隨鉆隨洗擴孔工藝,降低泥漿漏失風險;④采用新型環保型纖維泥漿。新型泥漿不但能起到橋接堵漏效果,且對泥漿其他的性能無影響。可使泥漿漏失量由原來的30%降到10%左右,且無泥漿滲透至地表的現象發生;⑤考慮穿越地層泥巖的抗壓強度最大只有15.1 MPa,為軟巖,擴孔過程中存在卡鉆的風險,為保證施工順利進行,首先在出土端布置一臺輔助鉆機,協助主鉆機進行擴孔作業,其次在穿越快接近節理密集帶(節理破碎帶)時,降低鉆機轉速,最后提前做好解卡的應急預案,配備相應的套洗設備。

2.3 泥巖抱鉆縮徑風險

本項目穿越地層皆為泥巖,泥巖具有遇水膨脹性,擴孔中的鉆屑易導致抱鉆、縮徑。

施工措施:①加大鉆盤鉆速,使切削下來的泥巖顆粒變小,減小切削的黏土顆粒;②結合泥巖地層的特性,合理控制好泥漿粘度,以便使切屑懸浮;泥漿中加入油性和水性添加劑;③每隔一定距離在鉆桿上加一帶孔短節,不斷噴漿擾動孔內泥漿,使泥漿不斷更新、循環,不致凝固,減小摩擦阻力;④控制泥漿排量和行走速度,以加大泥漿攜帶切屑的能力;⑤施工中擴孔直徑不得小于設計要求的尺寸;⑥最后一次洗孔后及時回拖管道,減少泥巖縮徑時間。

2.4 鉆桿卡鉆斷裂風險

定向鉆地層為泥巖,且穿越長,并穿越節理密集帶,存在抱鉆時扭矩大、鉆桿易疲勞斷裂的風險。

施工措施:①采用出入土端雙鉆機進行擴孔施工,降低主鉆機的扭矩,減小卡鉆、斷裂的風險(圖 4);②長距離穿越擴孔扭矩大,采用高強度鉆桿,設計采用全新6-5/8″ S135鉆桿;③大級別擴孔時,在擴孔器前后各加一小直徑擴孔器過渡,且擴孔器之間使用柔性鉆桿連接,避免了應力集中,減少鉆具斷裂事故發生;④擴孔扭矩大,可采用正擴工藝擴孔。

圖 4 雙鉆機擴孔施工示意

2.5 回拖“多接一”風險

“多接一”會導致管道回拖時間加長從而增加孔道塌孔的風險,同時泥漿自身靜置時間長會產生絮凝分層,導致懸浮、護壁等性能降低進而使卡管的風險升高。

施工措施:①對于“多接一”連頭焊口管道焊接時各個環節都要緊湊,提前做好焊接施工預案,減少焊接及檢測時間;②連頭焊接期間,孔洞內泥漿要循環流動;③現場配備推管機,重新啟動時可借助推管機助力;④通過洗孔保證孔洞圓滑、清潔,以防回拖卡管;⑤回拖時按照設計要求配重,減小回拖阻力;⑥回拖前要完成所有設備的故障排除、維修、保養工作,避免因設備問題導致回拖暫停。

2.6 防腐層損壞風險

山體定向鉆穿越地層為泥巖,管道回拖中經過節理破碎帶位置處容易劃傷防腐層。

施工措施:①定向鉆穿越段管道采用加強級常溫型3LPE防腐層,采用環氧玻璃鋼對定向鉆穿越段管道外防腐進行整體防護(圖 5);②回拖前洗孔,洗孔結束立即回拖。按照設計要求設置回拖“貓背”,使管道入洞角度與實際鉆孔角度一致,減小回拖力;③回拖后對管道出土端管段防腐層或防護層進行檢測,不應有貫穿性損傷。回拖后對管段防腐層進行饋電測試,饋電測試方法應按照GB 50424―2013《油氣輸送管道穿越工程施工規范》進行,防腐層標稱電導率λ不應大于200 μS/m²或防腐層絕緣電阻 R不應小于5000 Ω·m²為合格。

圖 5 玻璃鋼防護

3 結語

石圈山體定向鉆工程于2023年5月31日回拖成功。表明國內山體定向鉆技術水平得到了大幅提升,同時也為今后類似工程的順利實施提供了寶貴的經驗。建議在今后山體管道定向鉆穿越設計和施工中應著重注意以下幾個方面的問題。

(1)穿越位置選擇應結合區域水文地質條件,避開斷裂帶及富水區。

(2)進一步研究針對破碎帶、斷層穿越的防塌孔及堵水、堵漏技術,改進設備工藝、優化泥漿配比,減少卡鉆風險。

(3)軟硬不均的地層,應多次修孔,保證孔洞圓滑過渡,避免因鉆屑堆積形成卡鉆風險。

(4)破碎地層穿越處應密切關注鉆桿扭矩變化,為減少擴孔中鉆桿扭矩過大斷裂風險,石圈穿越采用出入土點主輔鉆機進行正擴,中間進行反擴,扭矩過大斷裂風險降低30%。并且在進行反擴時,擴孔器交替擴孔,增加鉆屑返流通道,進一步減小扭矩,從而避免疲勞斷裂。今后設計過程中應深入分析正擴及反擴施工工藝,提出詳細施工技術要求。

作者簡介:錢鋒,高級工程師,就職于中國石油天然氣管道工程有限公司,主要從事穿跨越設計、非開挖穿越技術等研究工作。聯系方式:13931603066,42945899@qq.com。

上篇:

下篇:

甘公網安備 62010202003034號

甘公網安備 62010202003034號